ข้อมูล IR

กลยุทธ์ข้ามสายงานด้านการผลิตและการจัดซื้อที่สนับสนุนการเติบโตทางธุรกิจ รายงานของ Fuji Electric ปี 2025

การปรับปรุงผลผลิตและเสริมสร้างห่วงโซ่อุปทานด้วยการใช้เทคโนโลยีดิจิทัลและ AI

กรรมการผู้จัดการ

ผู้จัดการทั่วไปองค์กร กลุ่มการผลิตและการจัดซื้อ

ทาคาชิ โอบินาตะ

เราได้ส่งเสริมการผลิตที่มีประสิทธิภาพสูงและคุณภาพสูงซึ่งขับเคลื่อนโดยความสามารถในสถานที่ที่แข็งแกร่งและเทคโนโลยีการผลิตขั้นสูง ระบบการจัดหาที่มั่นคงโดยอิงตามการผลิตระดับโลกที่เหมาะสมที่สุดซึ่งเน้นที่การผลิตในท้องถิ่นเพื่อการบริโภคในท้องถิ่น และการเสริมสร้างทรัพยากรบุคคลและการทำงานเป็นทีมซึ่งเป็นรากฐานสำหรับจุดแข็งเหล่านี้

ปัจจุบัน อุตสาหกรรมการผลิตกำลังเผชิญกับสภาพแวดล้อมที่ไม่แน่นอนมากขึ้นเรื่อยๆ รวมถึงการขาดแคลนแรงงานและความเสี่ยงจากการหยุดชะงักของห่วงโซ่อุปทาน ความก้าวหน้าของเทคโนโลยีดิจิทัลและ AI การเปลี่ยนไปสู่เศรษฐกิจหมุนเวียนที่ลดคาร์บอน และความท้าทายในการควบคุมต้นทุนการบริหารจัดการที่เกี่ยวข้อง ล้วนเป็นประเด็นสำคัญ

เพื่อแก้ไขปัญหาเหล่านี้ ในแผนบริหารจัดการระยะกลางปีงบประมาณ 2569 ของเรา เรากำลังดำเนินการปรับปรุงประสิทธิภาพการผลิตด้วยการใช้เทคโนโลยีดิจิทัล เราจะเพิ่มประสิทธิภาพห่วงโซ่คุณค่าทั้งหมด ตั้งแต่การพัฒนาและออกแบบ การจัดการการผลิต การผลิต ไปจนถึงการขายและบริการหลังการขาย เพื่อส่งเสริมการปฏิรูปกระบวนการทางธุรกิจ ขณะเดียวกันก็มุ่งมั่นที่จะเสริมสร้างผลกำไรโดยการสร้างระบบการผลิตที่ตอบสนองต่อการเปลี่ยนแปลงของความต้องการและลดต้นทุน นอกจากนี้ เรากำลังดำเนินการเสริมสร้างแผนความต่อเนื่องทางธุรกิจระดับโลก (BCP) เพื่อให้มั่นใจว่าการจัดหาวัสดุจะมีเสถียรภาพในระยะกลางถึงระยะยาว และเราจะส่งเสริมการเพิ่มประสิทธิภาพสินค้าคงคลังวัสดุและปรับปรุงประสิทธิภาพการดำเนินงานผ่านความร่วมมือทางดิจิทัลกับพันธมิตรทางธุรกิจของเรา

จุดแข็งของการผลิตของฟูจิอิเล็คทริค

-

1.

ความสามารถในสถานที่ที่แข็งแกร่งและเทคโนโลยีการผลิตขั้นสูง

-

เราบรรลุการผลิตที่มีประสิทธิภาพสูงและคุณภาพสูงด้วยการผสมผสานความสามารถในการปรับปรุงที่ขับเคลื่อนโดยเทคโนโลยีระดับสูงและทักษะในโรงงานผลิตของเราเข้ากับเทคโนโลยีการผลิตและระบบอัตโนมัติของเรา

-

เราพัฒนาระบบการผลิตของเราและเพิ่มประสิทธิภาพคุณภาพ ต้นทุน และการจัดส่ง (QCD) ทั่วทั้งห่วงโซ่อุปทานผ่านการแสดงภาพแบบเรียลไทม์ของตัวบ่งชี้การจัดการโรงงานและข้อมูลในสถานที่ และผ่านกิจกรรมการปรับปรุง

-

-

2.

ความร่วมมือด้านการผลิตระดับโลกที่เหมาะสมที่สุด

-

เราเสริมสร้างระบบการผลิตตามชุมชนของเราให้แข็งแกร่งขึ้นโดยการถ่ายโอนและส่งต่อเทคโนโลยี อุปกรณ์ และระบบการจัดการการผลิตอันล้ำสมัยจากโรงงานแม่ของเราในญี่ปุ่นไปยังฐานการผลิตในต่างประเทศ

-

เราเสริมสร้างระบบการผลิตระดับโลกของเราผ่านความร่วมมือระหว่างฐานการผลิต เพื่อสร้างห่วงโซ่อุปทานที่มีความยืดหยุ่นและมั่นคง

-

-

3.

ทรัพยากรบุคคลและความสามารถของทีมงานโดยการพัฒนาวิศวกรและแรงงานที่มีทักษะ

-

เรากำลังเพิ่มจำนวนวิศวกรที่มีความสามารถและทักษะการทำงานเป็นทีมเพื่อสร้างนวัตกรรมเทคโนโลยีการผลิตด้วยตนเอง โดยจัดให้มีการฝึกอบรมเชิงปฏิบัติระดับโลกเกี่ยวกับเทคโนโลยีการผลิต ทักษะ และความเชี่ยวชาญด้านการผลิต รวมถึงการปลูกฝังทรัพยากรบุคคลทางดิจิทัลสำหรับวิศวกรรุ่นเยาว์และผู้นำระดับกลางที่ฐานของเราในญี่ปุ่นและต่างประเทศ

-

วิวัฒนาการของการผลิตเพื่อตอบสนองต่อการเปลี่ยนแปลง

※2 SCM:การจัดการห่วงโซ่อุปทาน

การพัฒนาพร้อมกันผ่านการปฏิรูป PLM และการรวม SCM

เรามุ่งมั่นที่จะปฏิรูปกระบวนการทางธุรกิจ ลดระยะเวลาการส่งมอบ และปรับปรุงคุณภาพผลิตภัณฑ์ ผ่านการพัฒนาแบบคู่ขนานที่เชื่อมโยง PLM (ซึ่งครอบคลุมวงจรชีวิตผลิตภัณฑ์ตั้งแต่การวางแผน การพัฒนา การออกแบบ ไปจนถึงการบำรุงรักษา) เข้ากับ SCM (ซึ่งครอบคลุมกระบวนการตั้งแต่การรับคำสั่งซื้อ การผลิต และการจัดส่ง) นอกจากการส่งเสริมมาตรฐานการออกแบบและการสร้างระบบธุรกิจแล้ว เรายังมุ่งมั่นที่จะสร้างสายการผลิตที่มีประสิทธิภาพสูงและมีขนาดกะทัดรัด โดยลดการทำงานซ้ำซ้อน (เช่น การยืนยันข้อผิดพลาดหรือความคลุมเครือในคำสั่งจากกระบวนการแบบแมนนวลก่อนหน้า) ผ่านการบูรณาการเข้ากับข้อมูลการจัดซื้อ และด้วยการใช้เทคโนโลยีจำลอง AI เพื่อการออกแบบและการตรวจสอบกระบวนการที่เหมาะสมที่สุด

นอกจากนี้ ด้วยการใช้ข้อมูลการออกแบบสามมิติเพื่อตรวจสอบการกำหนดค่าผลิตภัณฑ์และความเป็นไปได้ในการประกอบ (เช่น การรบกวนและระยะห่าง) ในพื้นที่เสมือนจริง และจากนั้นทำการเปลี่ยนแปลงหรือแก้ไขการออกแบบตามผลการตรวจสอบ เราจึงกำลังทำงานเพื่อลดการสูญเสียในระหว่างขั้นตอนการผลิตและปรับปรุงคุณภาพผลิตภัณฑ์

การปรับปรุงประสิทธิภาพการผลิตโดยการพัฒนาเทคโนโลยีการผลิต

เพื่อตอบสนองต่อการเปิดตัวผลิตภัณฑ์ใหม่ในตลาดที่กำลังเติบโตและการขยายตัวของธุรกิจในต่างประเทศ เรากำลังดำเนินการเพิ่มกำลังการผลิตโดยการพัฒนาเทคโนโลยีการผลิตของเรา ดำเนินการลงทุนในโรงงานและอุปกรณ์ตรงเวลา และเสริมความแข็งแกร่งให้กับระบบการผลิตระดับโลกของเราต่อไป

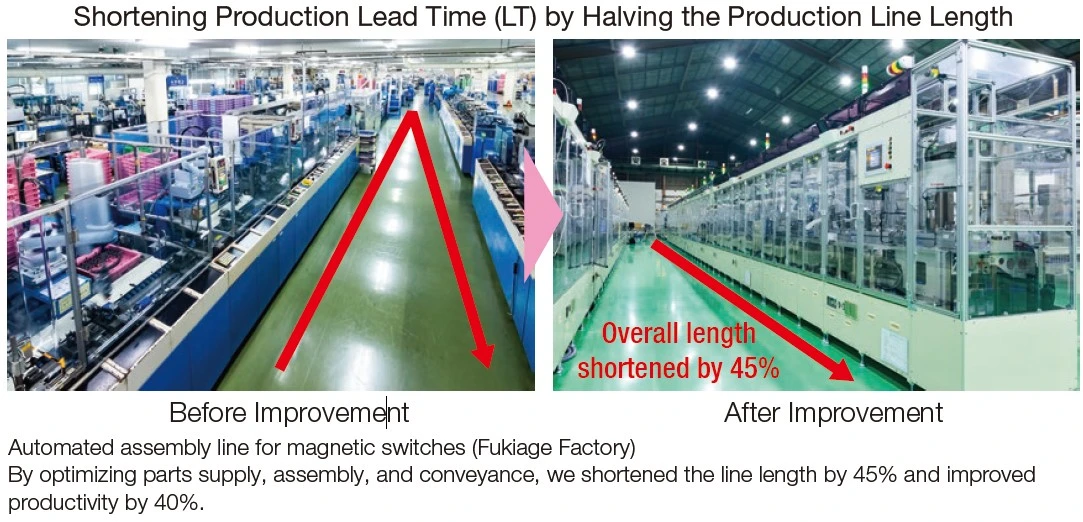

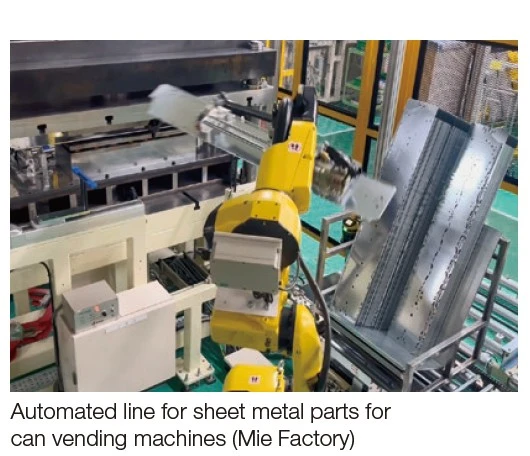

เรากำลังทำให้กระบวนการที่เป็นคอขวดซึ่งเดิมทีทำได้ยาก (เช่น การเชื่อม การติดชิ้นส่วนอ่อน และการตรวจสอบด้วยสายตา) เป็นระบบอัตโนมัติ โดยใช้เทคโนโลยีควบคุมหุ่นยนต์ 3 มิติแบบหลายแกนและเทคโนโลยีการประมวลผลดิจิทัลที่ผสานการจดจำภาพเข้ากับ CAD นอกจากนี้ ด้วยการใช้การวิเคราะห์ข้อมูลกระบวนการแบบหลายตัวแปรและเทคโนโลยี AI เพื่อคาดการณ์และคาดการณ์ความผิดปกติของอุปกรณ์ เรากำลังดำเนินการเพื่อปรับปรุงประสิทธิภาพการผลิตและเพิ่มกำลังการผลิตผลิตภัณฑ์ทั่วโลก

ด้วยการพัฒนาเทคโนโลยีการผลิตเหล่านี้ เราตั้งเป้าที่จะปรับปรุงประสิทธิภาพการผลิตขึ้น 20% ในปีงบประมาณ 2569 (เมื่อเทียบกับปีงบประมาณ 2566) และในปีงบประมาณ 2567 (เมื่อเทียบกับปีงบประมาณ 2566) เราประสบความสำเร็จในการปรับปรุงประสิทธิภาพการผลิตขึ้น 6%

ความคิดริเริ่มเพื่อปรับปรุงคุณภาพ

ในด้านคุณภาพ ในแต่ละปี เราได้กำหนดนโยบายกิจกรรมความน่าเชื่อถือสูง (High Reliability Activities Policy) และนำไปใช้กับแต่ละแผนกธุรกิจและโรงงานเพื่อส่งเสริมกิจกรรมการปรับปรุง เพื่อยกระดับการปรับปรุงผลิตภัณฑ์ในขั้นตอนการพัฒนาและการออกแบบ เราจึงได้รวมแผนการนำเทคโนโลยีใหม่ๆ เข้ามาเป็นส่วนหนึ่งของการตรวจสอบการออกแบบของเรา นอกเหนือจากเทคโนโลยีที่โรงงานของเรามีอยู่แล้ว นอกจากนี้ เรายังกำลังดำเนินการเพื่อเสริมสร้างกรอบการจัดการคุณภาพของเราด้วยการตรวจสอบขั้นตอนการปฏิบัติงานของเราอีกครั้ง

นอกจากนี้ ในโรงงานผลิตของเรา เรากำลังดำเนินการตรวจสอบภาพแบบอัตโนมัติโดยใช้การวินิจฉัยภาพด้วยเทคโนโลยี AI และกำลังดำเนินการแปลงบันทึกคุณภาพเป็นดิจิทัล เราใช้ข้อมูลนี้เพื่อการควบคุมกระบวนการเชิงสถิติ (SPC) และวิธีการอื่นๆ เพื่อขจัดข้อผิดพลาดของมนุษย์และความเสี่ยงต่อความบกพร่องของอุปกรณ์

สำหรับคุณภาพกระบวนการ เกี่ยวกับสถานะการจัดการกระบวนการผลิตของเรา นอกเหนือจากการตรวจสอบภายในที่ดำเนินการในแต่ละโรงงานแล้ว เรายังดำเนินการวินิจฉัยร่วมกันโดยผู้เชี่ยวชาญจากฐานอื่นๆ เพื่อปรับปรุงมาตรฐานการควบคุมคุณภาพของเรา เราจึงสะท้อนผลลัพธ์และข้อค้นพบไว้ในกรอบการทำงานและกฎระเบียบของเรา

การจัดซื้อจัดจ้างอย่างยั่งยืน

โครงการริเริ่มจัดซื้อจัดจ้างด้าน CSR

โดยยึดตามนโยบายพื้นฐานของเราในการอยู่ร่วมกันและความเจริญรุ่งเรืองร่วมกันกับพันธมิตรทางธุรกิจ เราจึงทำงานเพื่อทำความเข้าใจแนวทาง CSR ของเราให้ลึกซึ้งยิ่งขึ้น รวมถึงแผนริเริ่มต่างๆ ที่พวกเขาควรปฏิบัติตามและปฏิบัติตาม “แนวทางจัดซื้อจัดจ้าง CSR ของ Fuji Electric” เพื่อลดความเสี่ยงด้าน CSR และสร้างโอกาสทางธุรกิจ

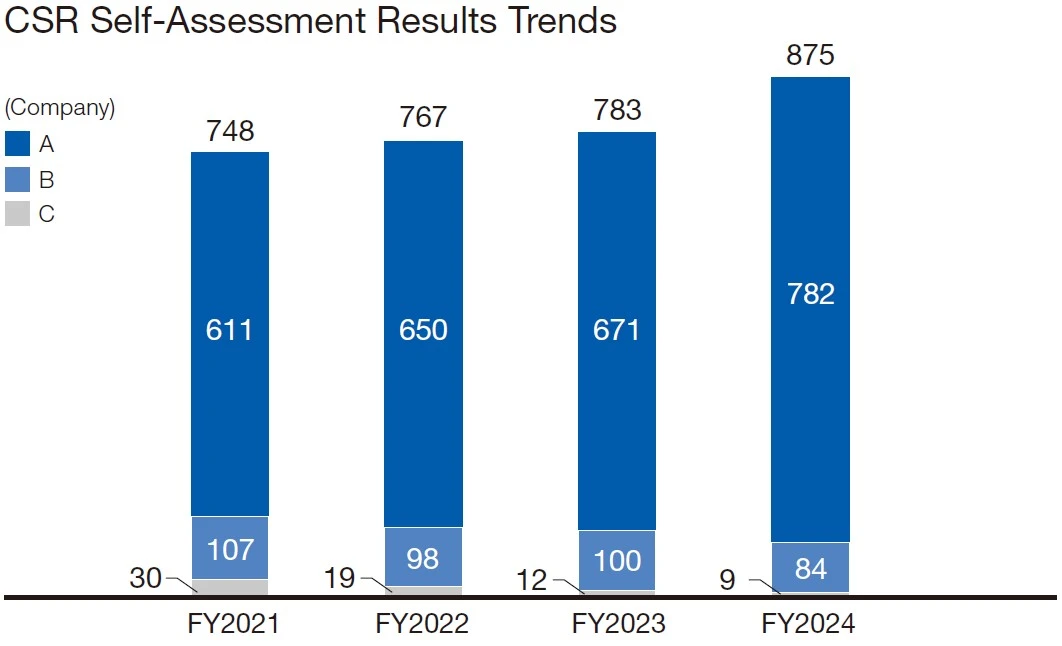

การประเมินตนเองด้านการจัดซื้อจัดจ้างด้าน CSR

เพื่อทำความเข้าใจสถานะโครงการริเริ่มและการปรับปรุงด้าน CSR ของพันธมิตรทางธุรกิจของเรา เราได้ดำเนินการประเมินตนเองด้าน CSR เป็นประจำทุกปี นอกจากนี้ เรายังจัดให้มีการบรรยายสรุปและสัมภาษณ์พันธมิตรทางธุรกิจเพื่อแบ่งปันปัญหาที่เราเผชิญและนำวงจร PDCA มาใช้ในการดำเนินกิจกรรมปรับปรุงร่วมกัน ในปีงบประมาณ 2567 เราได้ประเมินพันธมิตรทางธุรกิจจำนวน 875 ราย ซึ่งครอบคลุม 80% ของยอดจัดซื้อของเราในช่วงสามปีที่ผ่านมา ผลจากกิจกรรมเหล่านี้ทำให้สัดส่วนพันธมิตรทางธุรกิจระดับ A เพิ่มขึ้นอย่างต่อเนื่อง โดยอยู่ที่ 89% เพิ่มขึ้นสามเปอร์เซ็นต์จากปีงบประมาณก่อนหน้า ในปีงบประมาณ 2568 เราวางแผนที่จะประเมินพันธมิตรทางธุรกิจจำนวน 880 ราย และเราจะส่งเสริมการนำไปปฏิบัติและการเสริมสร้าง CSR อย่างละเอียดถี่ถ้วนในห่วงโซ่อุปทานของเรา โดยการแบ่งปันปัญหาและร่วมกันปรับปรุงอย่างต่อเนื่อง

การริเริ่มการตรวจสอบ CSR

เพื่อเพิ่มประสิทธิภาพในการจัดซื้อจัดจ้างด้าน CSR เราได้ดำเนินการตรวจสอบ CSR ณ สถานที่ปฏิบัติงานของพันธมิตรทางธุรกิจของเรา ในปีงบประมาณ 2567 เราได้ดำเนินการตรวจสอบ CSR ณ สถานที่ปฏิบัติงานของพันธมิตรทางธุรกิจจำนวน 17 บริษัท โดยมุ่งเน้นไปที่พันธมิตรทางธุรกิจที่ได้รับการประเมินระดับ B และ C เราได้ยืนยันความเข้าใจของพวกเขาเกี่ยวกับความสำคัญของกิจกรรม CSR และสถานะของกิจกรรมจริงของพวกเขา ขณะเดียวกัน เราได้สื่อสารกับพันธมิตรทางธุรกิจของเราเพื่อให้มั่นใจว่ามีความสอดคล้องกับเกณฑ์การประเมินและวิธีการปรับปรุงสำหรับแต่ละกิจกรรม และเราได้แลกเปลี่ยนประเด็นปัญหาระหว่างกัน นอกจากนี้ เพื่อขยายขอบเขตการตรวจสอบ ณ สถานที่ปฏิบัติงานของเรา เราได้ฝึกอบรมผู้ตรวจสอบของเราเอง โดยในปีงบประมาณ 2567 จำนวนผู้ตรวจสอบเพิ่มขึ้น 12 คน เป็น 19 คน ในปีงบประมาณ 2568 เราวางแผนที่จะดำเนินการตรวจสอบ ณ สถานที่ปฏิบัติงานเพิ่มขึ้นและเพิ่มจำนวนผู้ตรวจสอบให้มากขึ้น และเราจะเสริมสร้างความแข็งแกร่งในการจัดซื้อจัดจ้างด้าน CSR ของเราโดยการสื่อสารโดยตรงกับพันธมิตรทางธุรกิจที่จัดการสินค้าและส่วนประกอบสำคัญจากแหล่งเดียว

การสนับสนุนความต่อเนื่องทางธุรกิจผ่านการจัดซื้อจัดจ้างที่มั่นคง

ความคิดริเริ่มในการจัดซื้อจากซัพพลายเออร์หลายรายเพื่อเตรียมพร้อมรับมือกับเหตุฉุกเฉิน

เราดำเนินการประเมินความเสี่ยงสำหรับชิ้นส่วนและวัสดุประมาณ 200,000 ชิ้นที่เราสั่งซื้ออย่างต่อเนื่อง และกำลังส่งเสริมการสร้างภาพข้อมูลสินค้าจากแหล่งเดียว (Single Source) และการเปลี่ยนผ่านไปสู่การจัดหาจากหลายแหล่ง (Multi-Sourcing) ในปีงบประมาณ 2567 เราได้จัดตั้งการจัดหาจากหลายแหล่งสำหรับสินค้าที่เราจัดซื้อประมาณ 85% (เพิ่มขึ้น 5 จุดเปอร์เซ็นต์จากปีงบประมาณก่อนหน้า) ในปีงบประมาณ 2568 เราจะตั้งเป้าอัตราการจัดหาจากหลายแหล่งไว้ที่ 90% และส่งเสริมการพัฒนาซัพพลายเออร์รายใหม่เพื่อขจัดสินค้าจากแหล่งเดียว เพื่อสร้างห่วงโซ่อุปทานที่ยืดหยุ่น

การตอบสนองต่อความเสี่ยงจากภัยพิบัติทางธรรมชาติ

ในประเทศญี่ปุ่น เราใช้ระบบป้องกันภัยพิบัติที่สามารถระบุคู่ค้าทางธุรกิจที่อยู่ในพื้นที่ที่มีการประกาศเตือนภัยแผ่นดินไหวหรือสภาพอากาศเป็นกรณีพิเศษ เราได้จัดทำระบบเพื่อการตรวจสอบอย่างรวดเร็วว่าคู่ค้าทางธุรกิจของเราได้รับผลกระทบหรือไม่ และผลกระทบต่อบริษัทของเราเป็นอย่างไร ซึ่งทำให้เราสามารถกำหนดมาตรการรับมือได้อย่างทันท่วงที เรากำลังขยายขอบเขตการลงทะเบียนระบบป้องกันภัยพิบัตินี้ให้ครอบคลุมถึงคู่ค้าทางธุรกิจระดับรอง โดยมีจำนวนฐานปฏิบัติการที่ลงทะเบียนแล้วประมาณ 12,000 แห่งในปีงบประมาณ 2567 ขณะเดียวกัน เพื่อรับมือกับภัยพิบัติที่เกิดขึ้นในต่างประเทศ เราได้ดำเนินการทดลองใช้ระบบเดียวกันนี้ในปีงบประมาณ 2567 และในปีงบประมาณ 2568 เราจะดำเนินการติดตั้งระบบอย่างเต็มรูปแบบโดยมีเป้าหมายที่ฐานปฏิบัติการ 200 แห่ง เพิ่มจำนวนฐานปฏิบัติการที่ลงทะเบียนคู่ค้าทางธุรกิจในต่างประเทศ และเสริมสร้างแผนการดำเนินงานต่อเนื่องทางธุรกิจ (BCP) ระดับโลกของเราให้แข็งแกร่งยิ่งขึ้น

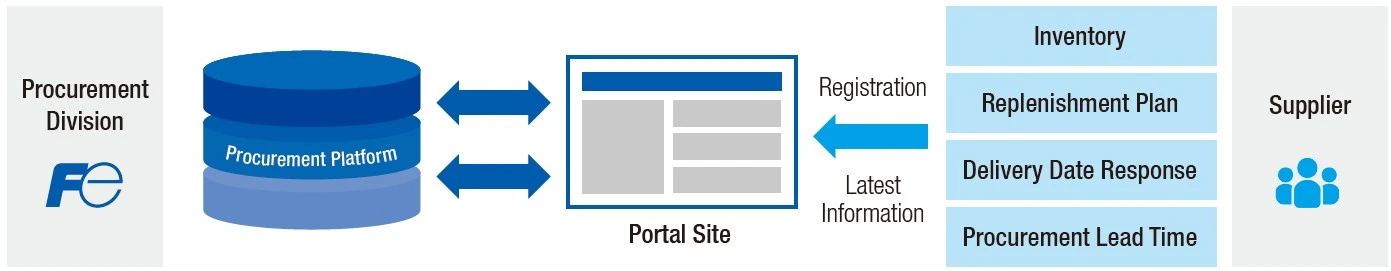

การปรับปรุงประสิทธิภาพการดำเนินการจัดซื้อจัดจ้างผ่านการทำงานร่วมกันแบบดิจิทัล

ด้วยการเชื่อมโยงข้อมูลที่เกี่ยวข้องกับการจัดซื้อเข้ากับพันธมิตรทางธุรกิจของเราในรูปแบบดิจิทัล เรามุ่งมั่นที่จะลดปริมาณสินค้าคงคลังด้วยการลดระยะเวลาในการจัดซื้อ ตอบสนองต่อความผันผวนของปริมาณการผลิตได้อย่างยืดหยุ่น และบรรลุการจัดซื้อที่มีเสถียรภาพโดยไม่ส่งผลกระทบต่อกระบวนการผลิต นอกจากนี้ ด้วยการเชื่อมโยงข้อมูลองค์กรของพันธมิตรทางธุรกิจของเราในรูปแบบดิจิทัล ซึ่งรวมถึงข้อมูล CSR และ BCP เราจะสร้างระบบการจัดซื้อที่อำนวยความสะดวกในการแบ่งปันข้อมูลแบบเรียลไทม์ ซึ่งจะช่วยพลิกโฉมการดำเนินงานที่เดิมต้องดำเนินการผ่านอีเมลหรือโทรศัพท์ ให้มีความรวดเร็วและมีประสิทธิภาพมากขึ้น