ระบบรวบรวมข้อมูลช่วยสนับสนุน “สถานที่ผลิตยานยนต์ยุคหน้า” ได้อย่างไร

แม้แต่ความผิดปกติเพียงเล็กน้อยก็มองข้ามไม่ได้! เงื่อนไขในสายการผลิตสามารถมองเห็นได้ชัดเจนแม้จากระยะไกล! ระบบรวบรวมข้อมูลช่วยสนับสนุน “สถานที่ผลิตยานยนต์รุ่นต่อไป” ได้อย่างไร

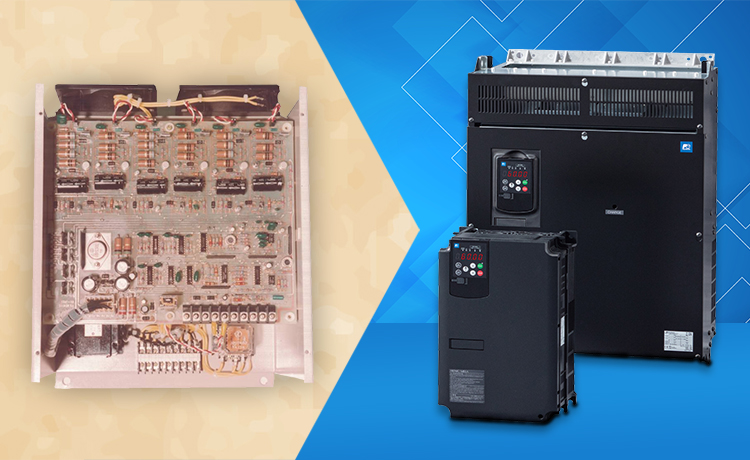

รถยนต์รุ่น T ของ Ford ถือกำเนิดขึ้นในปี 1908 เมื่อกว่าศตวรรษที่ผ่านมา สิ่งที่ทำให้รถยนต์รุ่น T ของ Ford ปฏิวัติวงการก็คือวิธีการผลิต ซึ่งเป็นระบบสายการประกอบที่ใช้กันทั่วไปในปัจจุบัน ระบบนี้เองที่ทำให้รถยนต์กลายเป็นรถยนต์ที่คนทั่วไปสามารถซื้อหาได้

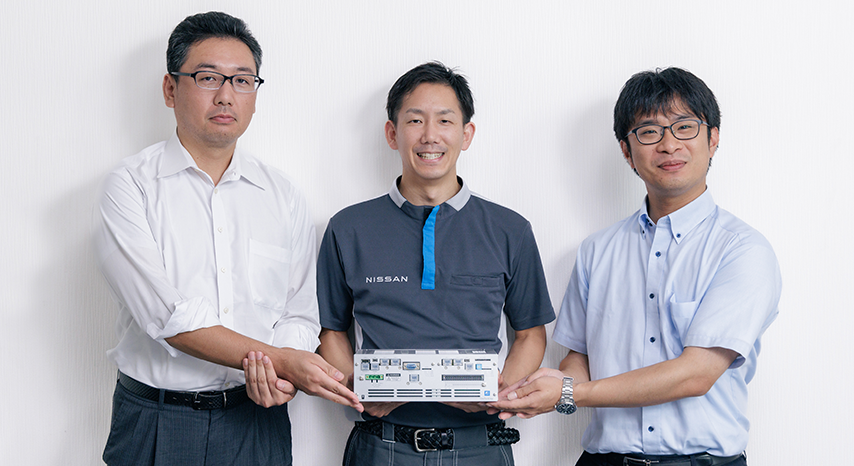

ก้าวเข้าสู่ปี 2021 บริษัท Nissan Motor เพิ่งเปิดตัว “Nissan Intelligent Factory” ซึ่งเป็นโรงงานที่สร้างขึ้นตามแนวคิด “การผลิตยานยนต์ยุคใหม่” โดยโรงงานแห่งนี้คือสายการผลิตของโรงงาน Nissan Tochigi

โลกของการผลิตยานยนต์กำลังเปลี่ยนแปลงอย่างรวดเร็ว เบื้องหลังความก้าวหน้าทางประวัติศาสตร์นี้คือ “OnePackEdge” ระบบรวบรวมข้อมูลกระบวนการประกอบของ Fuji Electric

อย่าหยุดสายการผลิต! หากหยุดให้เริ่มสายการผลิตใหม่ทันที!

“ระบบอัตโนมัติกำลังกลายเป็นคำสำคัญของอนาคตมากขึ้นเรื่อยๆ หากเราสามารถมอบหมายงานของมนุษย์ให้หุ่นยนต์ทำ เราก็จะสามารถลดข้อผิดพลาดและผลิตสินค้าที่มีคุณภาพสูงขึ้นได้”

นี่เป็นคำพูดของนายชินยะ อิโตะ จากกลุ่มวิศวกรรมการผลิตจำนวนมาก แผนกวิศวกรรมการผลิตระบบส่งกำลัง แผนกวิศวกรรมการผลิตระบบส่งกำลังและการพัฒนาที่โรงงานโทชิงิของบริษัท Nissan

ในอุตสาหกรรมยานยนต์ เช่นเดียวกับอุตสาหกรรมการผลิตโดยรวม “ทักษะ” ของผู้ที่ผลิตและประกอบชิ้นส่วนสามารถส่งผลต่อความเร็วในการผลิตและคุณภาพของผลิตภัณฑ์ได้ โรงงานอัจฉริยะ Nissan Intelligent Factory ซึ่งเปิดตัวในปี 2021 มีเป้าหมายที่จะผลิตผลิตภัณฑ์ “คุณภาพสูงสุด” จำนวนมากอย่างต่อเนื่องโดยพัฒนาทักษะด้านหุ่นยนต์ที่ได้รับการสั่งสมมายาวนานโดยช่างฝีมือ

“ยกตัวอย่างชิ้นส่วนเครื่องยนต์ที่อยู่ในความรับผิดชอบของเรา เราผลิตชิ้นส่วนเหล่านี้ด้วยอัตราประมาณ 100 ชิ้นต่อชั่วโมง จากนั้นจึงส่งชิ้นส่วนเหล่านี้ไปยังแผนกถัดไปตามสายการประกอบเครื่องยนต์ ดังนั้น หากกำหนดการผลิตชิ้นส่วนเครื่องยนต์ล่าช้ากว่ากำหนด กระบวนการต่อไปนี้ก็จะได้รับผลกระทบ”

ความล่าช้า 5 หรือ 10 นาทีสามารถส่งผลกระทบอย่างมีนัยสำคัญในขณะที่งานดำเนินไปยังกระบวนการถัดไป

จะรักษาสายการผลิตให้เดินหน้าต่อไปได้อย่างไรโดยไม่หยุดชะงัก นี่คือคำถามที่ Nissan และบริษัทผู้ผลิตอื่นๆ ให้ความสำคัญอย่างต่อเนื่อง

“อย่างไรก็ตาม มักจะมีสถานการณ์ที่จำเป็นต้องหยุดการผลิตอยู่เสมอ บางครั้งเราพบสถานการณ์ที่ไม่อาจหลีกเลี่ยงได้ที่จะต้องหยุดสายการผลิต เมื่อเกิดเหตุการณ์ดังกล่าวขึ้น สิ่งสำคัญที่สุดก็คือการกลับมาดำเนินการผลิตอีกครั้งโดยเร็วที่สุด เพื่อป้องกันไม่ให้เกิดข้อผิดพลาดขึ้นซ้ำ จำเป็นต้องวิเคราะห์สถานการณ์และระบุสาเหตุที่แท้จริง ซึ่งต้องอาศัยการ "สร้างภาพ" และรวบรวมกระบวนการและข้อมูลต่างๆ ทุกวัน” (ชินยะ อิโตะ)

“การสร้างภาพ” งานฝีมือผ่านการวัดปริมาณและการสะสม

“เราต้องการนำระบบการรวบรวมข้อมูลมาใช้ในสายการผลิตชิ้นส่วนเครื่องยนต์รุ่นใหม่ของเรา”

ในปี 2016 Nissan ได้ติดต่อ Fuji Electric เป็นครั้งแรก

นิสสันต้องการให้ Fuji Electric ช่วยแก้ไขปัญหาหลัก 3 ประการ:

(ก) เพื่อรวบรวมข้อมูลโดยมีการปรับเปลี่ยนสถานที่ผลิตให้น้อยที่สุด

(b) เพื่อรวบรวมข้อมูลจากทุกสถานที่โดยใช้รูปแบบเดียวกัน

(c) เพื่อสร้างฐานข้อมูลทั่วไปที่สามารถนำไปประยุกต์ใช้กับวัตถุประสงค์ต่างๆ ได้หลากหลาย

OnePackEdge ซึ่งเป็นระบบรวบรวมข้อมูลการประกอบและประมวลผลของ Fuji Electric ได้รับการนำเสนอเพื่อตอบสนองต่อข้อกำหนดเหล่านี้

เมื่อเสนอผลิตภัณฑ์ เรามักจะทำในฐานะซัพพลายเออร์ภายนอก อย่างไรก็ตาม ในกรณีนี้ พนักงานของ Fuji Electric ทำงานร่วมกับบุคลากรของ Nissan ที่สถานที่ผลิตจริงระหว่างปี 2016 ถึง 2018 เพื่อทำการตรวจสอบเบื้องต้นถึงประสิทธิภาพของระบบ

ยูซากุ อิโตะ จากแผนกวางแผนระบบ แผนกวางแผน สำนักงานส่งเสริม DX แผนกโซลูชันข้อมูลในกลุ่มธุรกิจอุตสาหกรรมของ Fuji Electric กล่าวว่า “คุณสมบัติที่ยอดเยี่ยมที่สุดของระบบก็คือสามารถรวบรวมข้อมูลการวัดจากอุปกรณ์การผลิตแต่ละชิ้น และสร้างแพ็คเกจเดียวจากอุปกรณ์เหล่านั้นได้อย่างแท้จริง”

“ด้วยเครื่องมือนี้ ลูกค้าสามารถรวบรวมข้อมูลจากโรงงานของตนได้อย่างง่ายดายโดยไม่ต้องดัดแปลงอุปกรณ์สำคัญใดๆ จุดแข็งของผลิตภัณฑ์คือสามารถรวบรวม รวบรวม และแสดงข้อมูลที่รวบรวมจากโรงงานการผลิตหลายแห่งให้เห็นภาพได้”

โรงงานหลายแห่ง—ไม่เพียงแค่โรงงานของ Nissan เท่านั้น—ใช้เครื่องมือที่จัดหาโดยผู้ผลิตหลายราย ในกรณีดังกล่าว การใช้ OnePackEdge จะช่วยรวมวิธีการส่งออกข้อมูลของอุปกรณ์จากผู้ผลิตหลายรายเข้าด้วยกัน

ฮิโรกิ คัมบาระ จากกลุ่มการขาย Power Electronics ของ Fuji Electric กล่าวว่า:

“เราติดตั้งระบบบนสายการผลิตที่ประกอบด้วยอุปกรณ์จากผู้ผลิตที่แตกต่างกันมากกว่า 20 ราย เพื่อรวบรวมและแสดงข้อมูลที่ Nissan ต้องการ เราต้องเจรจากับผู้ผลิตอุปกรณ์แต่ละรายซ้ำแล้วซ้ำเล่า โปรเจ็กต์นี้ถือเป็นโครงการขนาดใหญ่ครั้งแรกของ Fuji Electric ดังนั้นเราจึงเผชิญกับความท้าทายในการประสานความคิดเห็นของผู้ผลิตทั้งหมด อย่างไรก็ตาม เราสามารถเอาชนะความยากลำบากเหล่านี้ได้ด้วยการพัฒนาโซลูชันด้วยระบบของเราและลดการปรับเปลี่ยนอุปกรณ์ที่จำเป็นให้เหลือน้อยที่สุด”

สายการผลิตชิ้นส่วนเครื่องยนต์ (ข้อมูลจาก บริษัท นิสสัน มอเตอร์ จำกัด)

โครงการเริ่มดำเนินการในปี 2559 ระบบได้เริ่มดำเนินการในสายการผลิตแรกของโรงงานโทชิงิในปี 2563 และสายการผลิตที่สองในปี 2564

มีการติดตั้งระบบ OnePackEdge จำนวน 87 หน่วยในสายการผลิตแรกและ 83 หน่วยในสายการผลิตที่สอง หลังจากเริ่มดำเนินการที่โรงงาน Tochigi ระบบดังกล่าวได้ถูกนำไปใช้งานที่โรงงาน Iwaki ของ Nissan ในจังหวัด Fukushima และที่ Nissan Kohki Co., Ltd. ซึ่งเป็นบริษัทในเครือของ Nissan

คุณอิโตะแห่ง Nissan กล่าวถึงผลลัพธ์ที่ OnePackEdge มอบให้ดังนี้:

“เมื่อก่อนนี้ เมื่อเกิดปัญหาขึ้น เราต้องรีบไปที่สำนักงานเพื่อตรวจสอบว่าปัญหาอยู่ที่ใด จากนั้นจึงกลับไปที่สำนักงานเพื่อตัดสินใจว่าจะจัดการกับปัญหาอย่างไร แต่ด้วย OnePackEdge เราสามารถดูได้ว่าเกิดอะไรขึ้นและเกิดขึ้นกับอุปกรณ์ใดได้ในทันที เพียงแค่เปิดคอมพิวเตอร์ นอกจากนี้ ตอนนี้เราสามารถรวบรวมข้อมูลแบบอะนาล็อก เช่น รายงานการปฏิบัติงานประจำวันที่เคยเขียนด้วยลายมือในรูปแบบดิจิทัลได้ ความสามารถนี้ช่วยเพิ่มความเร็วในการระบุและแก้ไขปัญหาได้อย่างมาก ซึ่งช่วยเราได้มากจริงๆ”

แม้ในขณะนี้สายการผลิตยังคงดำเนินการอยู่ แต่เรายังคงจัดเตรียมการอัพเดตระบบเพื่อตอบสนองต่อคำขอจากโรงงาน

นายอิโตะ แห่งบริษัทนิสสัน ยังคงกล่าวต่อว่า:

“หน่วย OnePackEdge ที่ติดตั้งในอุปกรณ์การผลิตแต่ละชิ้นจะรวบรวมข้อมูลเกี่ยวกับหมายเลขซีเรียลที่กำหนดให้กับชิ้นส่วนเครื่องยนต์แต่ละชิ้น วิธีนี้ช่วยให้เราติดตามหมายเลขซีเรียลเพื่อค้นหาว่าชิ้นส่วนนั้นผ่านอุปกรณ์ใดและสภาพของชิ้นส่วนนั้นเมื่อผ่านขั้นตอนดังกล่าว นอกจากนี้ เรายังสามารถดาวน์โหลดข้อมูลในช่วงเวลาที่เลือกได้อีกด้วย ที่ Nissan เรากำลังศึกษาแนวทางในการใช้ประโยชน์จากข้อมูลที่รวบรวมมาเพื่อให้ได้ "คุณภาพสูงสุด"

เขาเสริมว่า:

“ตัวอย่างเช่น หากแรงสั่นสะเทือนที่เกิดขึ้นเมื่อเจาะรูเกินกว่าค่ามาตรฐาน ก็เป็นไปได้ว่าผลิตภัณฑ์นั้นมีข้อบกพร่อง แม้ว่าจะดูไม่เหมือนว่าเป็นเช่นนั้นด้วยตาเปล่าก็ตาม หากเราแสดงค่าดังกล่าวเป็นข้อมูล เราก็ควรจะสามารถป้องกันไม่ให้ผลิตภัณฑ์ที่มีข้อบกพร่องเข้าสู่กระบวนการถัดไป และป้องกันการหยุดสายการผลิตอันเนื่องมาจากการทำงานผิดปกติได้”

คุณอิโตะกล่าวว่าสายการผลิตใหม่ที่ติดตั้ง OnePackEdge ดึงดูดความสนใจของโรงงานโทชิงิได้ จริงๆ แล้ว พนักงานบางคนที่ทำงานในสายการผลิตอื่นก็พูดทำนองว่า “ฉันไม่รู้ว่าคุณกำลังทำสิ่งนี้อยู่ มันดูมีประโยชน์มากทีเดียว!”

ในที่สุด เมื่อเราถามคุณอิโตะว่าอะไรทำให้ Nissan เลือก OnePackEdge เขาตอบว่า "การตอบสนองอย่างรวดเร็วและราคาที่แข่งขันได้ของ Fuji Electric"

เมื่อเราระบุประเภทข้อมูลที่เราต้องการ คุณก็ตอบกลับมาอย่างรวดเร็วและเสนอข้อเสนอใหม่ ๆ ให้เรา โดยเสนอแนะว่า "ทำไมไม่ลองวิธีนี้ดูล่ะ" ซึ่งเป็นประโยชน์มาก นอกจากนี้ ต้นทุนการติดตั้งของคุณยังต่ำกว่าของบริษัทอื่นอย่างมาก

“ฉันขอแนะนำให้ทุกคนที่กำลังพิจารณาใช้ OnePackEdge พูดคุยกับตัวแทนฝ่ายขายของเรา เราจะเสนอโซลูชันที่สามารถช่วยแก้ไขปัญหาในสถานที่ผลิตของคุณได้” (ฮิโรกิ คัมบาระ)

เทคโนโลยีของ Fuji Electric กำลังจะเปิดหน้าใหม่ในประวัติศาสตร์การผลิตยานยนต์

การมีส่วนสนับสนุนต่อเป้าหมายการพัฒนาที่ยั่งยืน

OnePackEdge เป็นโซลูชัน IoT ที่เป็นเอกลักษณ์เฉพาะที่ขับเคลื่อนนวัตกรรมการผลิต

ช่วยแก้ไขปัญหาต่างๆ ที่สถานที่ผลิตต้องเผชิญ เช่น การป้องกันความสามารถในสถานที่ที่ลดลงอันเนื่องมาจากการขาดแคลนทรัพยากรบุคคล การตอบสนองต่อการปรับแต่งตามปริมาณมาก การปรับปรุงคุณภาพ และการลดต้นทุนและเวลาที่สูญเสียไป ประโยชน์ดังกล่าวมีส่วนสนับสนุนความพยายามของเราในการบรรลุเป้าหมาย SDG “9. สร้างรากฐานสำหรับอุตสาหกรรมและนวัตกรรมทางเทคโนโลยี”

ที่แนะนำ

2 กรกฎาคม 2568

October 18,2024

June 23,2023

June 22,2023