Hệ thống thu thập dữ liệu hỗ trợ “các địa điểm sản xuất ô tô thế hệ tiếp theo” như thế nào

Ngay cả những bất thường nhỏ nhất cũng không bị bỏ qua! Các điều kiện trên dây chuyền sản xuất có thể nhận thấy rõ ràng ngay cả từ xa! Hệ thống thu thập dữ liệu hỗ trợ “các địa điểm sản xuất ô tô thế hệ tiếp theo” như thế nào

Model T Ford ra đời vào năm 1908, cách đây hơn một thế kỷ. Điều làm nên sự cách mạng của Model T Ford chính là phương pháp sản xuất của nó: một hệ thống dây chuyền lắp ráp phổ biến ngày nay. Chính hệ thống này đã giúp ô tô trở nên có giá cả phải chăng đối với công chúng nói chung.

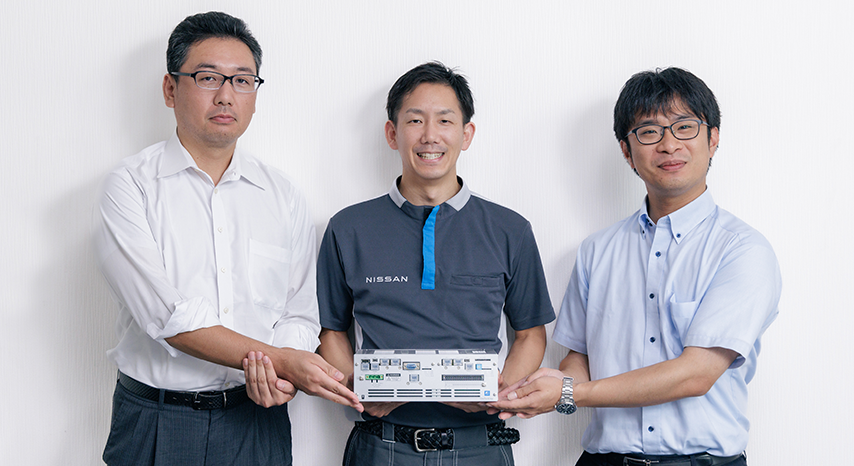

Quay trở lại năm 2021, Nissan Motor Company vừa công bố “Nhà máy thông minh Nissan”, một cơ sở dựa trên khái niệm “sản xuất ô tô thế hệ tiếp theo”. Địa điểm là dây chuyền sản xuất của Nhà máy Nissan Tochigi.

Thế giới sản xuất ô tô đang thay đổi với tốc độ chóng mặt. Đằng sau những tiến bộ mang tính lịch sử của nó là “OnePackEdge”, hệ thống thu thập dữ liệu quy trình lắp ráp của Fuji Electric.

Đừng dừng dây chuyền sản xuất! Nếu nó dừng, hãy khởi động lại ngay lập tức!

“Ngày càng nhiều, 'tự động hóa' đang trở thành từ khóa của tương lai. Nếu chúng ta có thể giao phó các nhiệm vụ của con người cho robot, chúng ta sẽ có thể giảm thiểu lỗi và sản xuất ra các sản phẩm chất lượng cao hơn.”

Đây là lời chia sẻ của ông Shinya Ito thuộc Nhóm kỹ thuật sản xuất hàng loạt, Phòng kỹ thuật sản xuất hệ thống truyền động, Bộ phận phát triển và kỹ thuật sản xuất hệ thống truyền động tại Nhà máy Tochigi của Nissan.

Trong ngành công nghiệp ô tô, cũng như trong toàn bộ ngành sản xuất, “kỹ năng” của những người sản xuất linh kiện và lắp ráp chúng có thể ảnh hưởng đến tốc độ sản xuất và chất lượng sản phẩm. Nhà máy thông minh Nissan, được công bố vào năm 2021, hướng đến mục tiêu sản xuất hàng loạt các sản phẩm “chất lượng cao nhất” một cách nhất quán bằng cách tích hợp vào robot các kỹ năng mà những người thợ thủ công đã tích lũy trong nhiều năm.

“Ví dụ, các bộ phận động cơ mà tôi chịu trách nhiệm. Chúng tôi sản xuất các bộ phận đó với tốc độ khoảng 100 bộ phận một giờ. Sau đó, chúng tôi gửi các bộ phận đó đến bộ phận tiếp theo dọc theo dây chuyền lắp ráp động cơ. Vì vậy, nếu lịch trình sản xuất các bộ phận động cơ bị chậm lại, điều này sẽ ảnh hưởng đến các quy trình tiếp theo.”

Việc chậm trễ 5 hoặc 10 phút có thể ảnh hưởng đáng kể đến tiến độ công việc ở các quy trình tiếp theo.

Làm thế nào để duy trì dây chuyền sản xuất mà không bị dừng lại? Đó là câu hỏi mà Nissan và các công ty sản xuất khác luôn quan tâm.

“Tuy nhiên, luôn có những tình huống mà sản xuất phải dừng lại. Đôi khi, chúng tôi gặp phải những tình huống mà việc dừng dây chuyền sản xuất là không thể tránh khỏi. Khi điều này xảy ra, ưu tiên chính là tiếp tục sản xuất càng sớm càng tốt. Để ngăn ngừa lỗi tái diễn, cần phải phân tích tình hình và xác định nguyên nhân gốc rễ. Điều này đòi hỏi phải 'hình dung' hàng ngày và tích lũy nhiều quy trình và dữ liệu khác nhau.” (Shinya Ito)

“Hình dung” nghề thủ công thông qua định lượng và tích lũy

“Chúng tôi muốn đưa hệ thống thu thập dữ liệu vào dây chuyền sản xuất phụ tùng động cơ hoàn toàn mới của mình.”

Vào năm 2016, Nissan lần đầu tiên tiếp cận Fuji Electric.

Nissan muốn Fuji Electric giúp giải quyết ba vấn đề chính:

(a) Thu thập dữ liệu với sự thay đổi tối thiểu đối với cơ sở sản xuất.

(b) Thu thập dữ liệu từ tất cả các cơ sở bằng cùng một định dạng.

(c) Tạo ra một cơ sở dữ liệu chung có thể áp dụng cho nhiều mục đích khác nhau.

OnePackEdge, hệ thống thu thập dữ liệu lắp ráp và xử lý của Fuji Electric, đã được giới thiệu để đáp ứng các yêu cầu này.

Khi đề xuất một sản phẩm, chúng tôi thường làm như vậy với tư cách là nhà cung cấp bên ngoài. Tuy nhiên, trong trường hợp này, nhân viên Fuji Electric đã làm việc với nhân viên Nissan tại địa điểm sản xuất thực tế từ năm 2016 đến năm 2018 để tiến hành xác minh sơ bộ về hiệu quả của hệ thống.

Yusaku Ito thuộc Phòng Kế hoạch Hệ thống, Phòng Kế hoạch, Văn phòng Xúc tiến DX, Bộ phận Giải pháp Thông tin thuộc Nhóm Kinh doanh Công nghiệp của Fuji Electric cho biết: “Tính năng tuyệt vời nhất của hệ thống là có thể hợp nhất dữ liệu đo lường từ từng thiết bị sản xuất và thực sự tạo ra một gói duy nhất từ chúng”.

“Với nó, khách hàng có thể dễ dàng thu thập dữ liệu từ các cơ sở của họ mà không cần phải thực hiện các thay đổi lớn về thiết bị. Điểm mạnh của sản phẩm là nó hợp nhất, tích lũy và trực quan hóa dữ liệu thu thập được từ nhiều cơ sở sản xuất.”

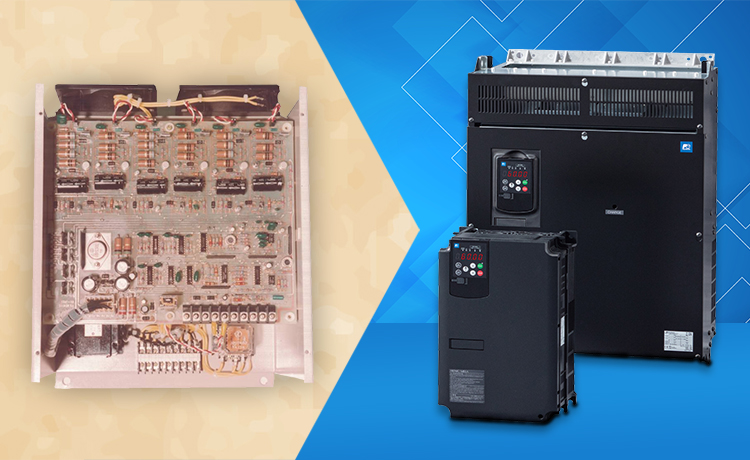

Nhiều nhà máy—không chỉ nhà máy Nissan—sử dụng thiết bị do nhiều nhà sản xuất cung cấp. Trong những trường hợp như vậy, sử dụng OnePackEdge có thể thống nhất các phương pháp xuất dữ liệu của thiết bị từ nhiều nhà sản xuất khác nhau.

Hiroki Kambara thuộc Nhóm bán hàng thiết bị điện tử công suất của Fuji Electric cho biết:

"Chúng tôi đã lắp đặt hệ thống trên một dây chuyền sản xuất bao gồm thiết bị từ hơn 20 nhà sản xuất khác nhau. Để thu thập và xuất dữ liệu mà Nissan yêu cầu, chúng tôi đã phải đàm phán nhiều lần với từng nhà sản xuất thiết bị. Dự án này là dự án đầu tiên của Fuji Electric có quy mô lớn như vậy, vì vậy chúng tôi gặp phải thách thức trong việc phối hợp ý kiến của tất cả các nhà sản xuất. Tuy nhiên, chúng tôi đã có thể vượt qua những khó khăn này bằng cách phát triển các giải pháp với hệ thống của mình và giảm thiểu mọi sửa đổi cần thiết đối với thiết bị."

Dây chuyền xử lý phụ tùng động cơ (do Nissan Motor Co., Ltd. cung cấp)

Dự án được triển khai vào năm 2016. Hệ thống đi vào hoạt động trên dây chuyền đầu tiên của Nhà máy Tochigi vào năm 2020 và dây chuyền thứ hai vào năm 2021.

87 đơn vị “OnePackEdge” được lắp đặt trên dây chuyền đầu tiên và 83 đơn vị trên dây chuyền thứ hai. Sau khi bắt đầu hoạt động tại Nhà máy Tochigi, hệ thống này cũng được đưa vào sử dụng tại Nhà máy Iwaki của Nissan ở Tỉnh Fukushima và tại Nissan Kohki Co., Ltd., một công ty liên kết của Nissan.

Ông Ito của Nissan chia sẻ về những hiệu quả mà OnePackEdge mang lại:

“Khi một vấn đề xảy ra trong quá khứ, chúng tôi phải vội vã từ văn phòng đến địa điểm xảy ra vấn đề, kiểm tra tình hình, rồi quay lại văn phòng để quyết định cách giải quyết. Nhưng với OnePackEdge, chúng tôi có thể thấy ngay những gì đã xảy ra và trên thiết bị nào chỉ bằng cách khởi động máy tính. Ngoài ra, giờ đây chúng tôi có thể thu thập thông tin tương tự, chẳng hạn như báo cáo hoạt động hàng ngày vốn trước đây phải viết tay, dưới dạng kỹ thuật số. Khả năng này làm tăng đáng kể tốc độ chúng tôi có thể xác định và giải quyết vấn đề. Nó thực sự giúp ích cho chúng tôi.”

Ngay cả bây giờ, khi các dây chuyền sản xuất vẫn đang hoạt động, chúng tôi vẫn tiếp tục cung cấp các bản cập nhật hệ thống để đáp ứng các yêu cầu từ nhà máy.

Ông Ito của Nissan tiếp tục:

“Các đơn vị OnePackEdge được lắp đặt trên mỗi thiết bị sản xuất sẽ thu thập dữ liệu về số sê-ri được gán cho từng bộ phận động cơ. Điều này cho phép chúng tôi theo dõi số sê-ri để tìm ra thiết bị nào mà bộ phận đó đã đi qua và tình trạng của nó khi nó đi qua. Chúng tôi cũng có thể tải xuống dữ liệu tại các khoảng thời gian đã chọn. Tại Nissan, chúng tôi đang nghiên cứu các cách sử dụng thêm dữ liệu đã thu thập được để đạt được 'chất lượng cao nhất'.”

Ông nói thêm:

“Ví dụ, nếu độ rung tạo ra khi khoan lỗ vượt quá giá trị tiêu chuẩn, thì có khả năng sản phẩm bị lỗi, ngay cả khi mắt thường không thấy như vậy. Bằng cách trực quan hóa các giá trị như dữ liệu, chúng ta có thể ngăn chặn các sản phẩm lỗi chuyển sang các quy trình tiếp theo và ngăn chặn tình trạng dừng dây chuyền sản xuất do trục trặc.”

Ông Ito cho biết các dây chuyền mới được trang bị OnePackEdge thu hút sự chú ý tại Nhà máy Tochigi. Trên thực tế, một số người làm việc trên các dây chuyền khác nói những điều như, "Tôi không biết anh đang làm điều này. Trông nó khá tiện dụng!"

Cuối cùng, khi chúng tôi hỏi ông Ito lý do khiến Nissan sử dụng OnePackEdge, ông trả lời: “Phản ứng nhanh chóng và giá cả cạnh tranh của Fuji Electric”.

Khi chúng tôi chỉ định loại dữ liệu cần thiết, bạn đã phản hồi nhanh chóng và đưa ra cho chúng tôi những đề xuất mới, đưa ra những gợi ý như "tại sao không thử cách tiếp cận này?" Đây là một sự trợ giúp tuyệt vời. Ngoài ra, chi phí lắp đặt của bạn thấp hơn đáng kể so với các công ty khác.

“Tôi muốn khuyến khích bất kỳ ai đang cân nhắc sử dụng OnePackEdge hãy trao đổi với đại diện bán hàng của chúng tôi. Chúng tôi sẽ đề xuất các giải pháp có thể giúp giải quyết các vấn đề về trang web sản xuất của bạn.” (Hiroki Kambara)

Công nghệ của Fuji Electric sắp mở ra một trang mới trong lịch sử sản xuất ô tô.

Đóng góp vào SDG

OnePackEdge là giải pháp IoT độc đáo thúc đẩy đổi mới sản xuất.

Nó giúp giải quyết nhiều vấn đề mà các địa điểm sản xuất phải đối mặt, bao gồm ngăn ngừa năng lực tại chỗ bị suy giảm do thiếu hụt nguồn nhân lực, ứng phó với việc tùy chỉnh hàng loạt, cải thiện chất lượng và giảm chi phí bị mất và thời gian bị mất. Những lợi ích như vậy góp phần vào nỗ lực của chúng tôi nhằm giải quyết Mục tiêu Phát triển Bền vững “9. Tạo nền tảng cho đổi mới công nghiệp và công nghệ”.

Khuyến khích

Ngày 2 tháng 7 năm 2025

October 18,2024

June 23,2023

June 22,2023