Cara sistem pengumpulan data menyokong "tapak pembuatan kereta generasi akan datang"

Keabnormalan sedikit pun tidak terlepas pandang! Keadaan di barisan pengeluaran jelas dapat dilihat walaupun dari jauh! Cara sistem pengumpulan data menyokong "tapak pembuatan kereta generasi akan datang"

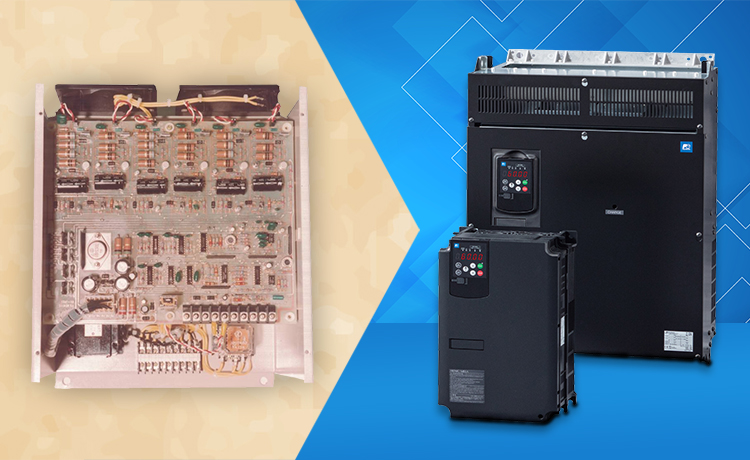

Model T Ford dilahirkan pada tahun 1908, lebih satu abad yang lalu. Apa yang menjadikan Model T Ford revolusioner ialah kaedah pengeluarannya: sistem rangkaian pemasangan yang biasa hari ini. Sistem inilah yang menjadikan kereta mampu milik kepada orang awam.

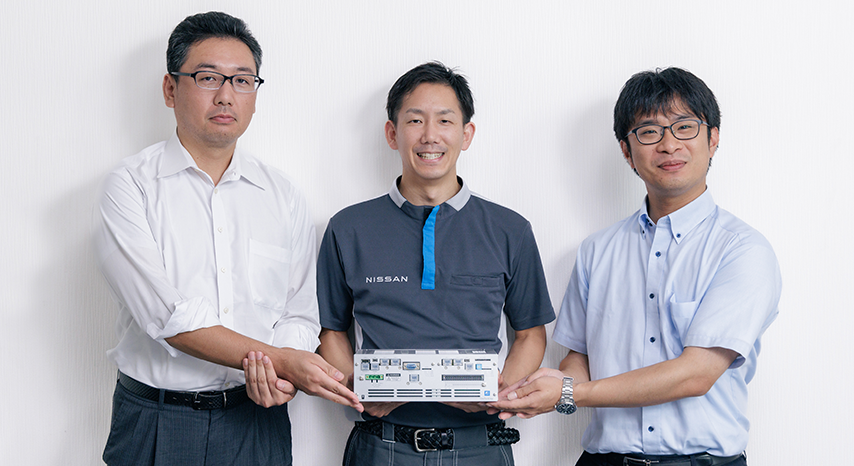

Maju pantas ke 2021. Nissan Motor Company baru sahaja melancarkan "Kilang Pintar Nissan," sebuah kemudahan berasaskan konsep "pembuatan kereta generasi akan datang." Tempat itu ialah barisan pengeluaran Nissan Tochigi Plant.

Dunia pembuatan kereta berubah dengan kelajuan yang menyilaukan. Di sebalik kemajuan bersejarahnya ialah "OnePackEdge," sistem pengumpulan data proses pemasangan Fuji Electric.

Jangan hentikan barisan pengeluaran! Jika ia berhenti, mulakan semula dengan segera!

"Semakin banyak, 'automasi' menjadi kata kunci masa depan. Jika kita boleh mempercayakan tugas manusia kepada robot, kita akan dapat mengurangkan ralat dan menghasilkan produk yang lebih berkualiti."

Ini adalah kata-kata Encik Shinya Ito dari Kumpulan Kejuruteraan Pengeluaran Massa, Jabatan Kejuruteraan Pengeluaran Powertrain, Bahagian Kejuruteraan Pengeluaran dan Pembangunan Powertrain di Kilang Tochigi Nissan.

Dalam industri automotif, seperti dalam industri pembuatan secara keseluruhan, "kemahiran" mereka yang mengeluarkan komponen dan memasangnya boleh menjejaskan kelajuan pembuatan dan kualiti produk. Kilang Pintar Nissan, yang dilancarkan pada 2021, menyasarkan untuk menghasilkan produk "berkualiti tertinggi" secara konsisten dengan membina kemahiran robot yang telah dikumpul selama bertahun-tahun oleh tukang.

"Ambil, sebagai contoh, bahagian enjin yang berada di bawah tanggungjawab saya. Kami mengeluarkan bahagian tersebut pada kadar kira-kira 100 sejam. Kami kemudian menghantar bahagian tersebut ke bahagian seterusnya di sepanjang barisan pemasangan enjin. Jadi, jika jadual pengeluaran bahagian enjin ketinggalan, ini akan menjejaskan proses berikut."

Kelewatan selama 5 atau 10 minit boleh memberi kesan yang ketara apabila kerja diteruskan ke proses seterusnya.

Bagaimana untuk memastikan barisan pengeluaran bergerak tanpa henti? Itulah persoalan yang Nissan dan syarikat pembuatan lain memberi perhatian yang berterusan.

"Walau bagaimanapun, sentiasa ada situasi di mana pengeluaran mesti dihentikan. Kadangkala, kita menghadapi situasi di mana tidak dapat dielakkan untuk menghentikan barisan pengeluaran. Apabila ini berlaku, keutamaan utama adalah untuk menyambung semula pengeluaran secepat mungkin. Untuk mengelakkan kesilapan berulang, adalah perlu untuk menganalisis situasi dan mengenal pasti puncanya. Ini memerlukan 'visualisasi' setiap hari dan mengumpul pelbagai proses dan data." (Shinya Ito)

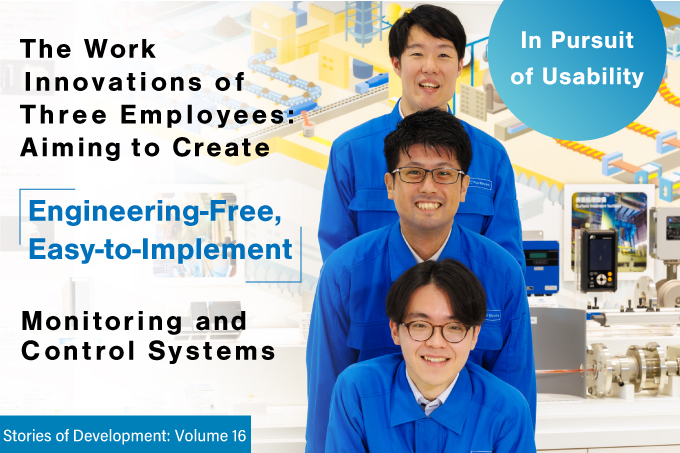

"Membayangkan" ketukangan melalui kuantifikasi dan pengumpulan

"Kami mahu membawa sistem pengumpulan data ke barisan pengeluaran bahagian enjin kami yang serba baharu."

Pada tahun 2016, Nissan pertama kali mendekati Fuji Electric.

Nissan mahu Fuji Electric membantunya menangani tiga isu utama:

(a) Untuk mengumpul data dengan pengubahsuaian minimum kepada kemudahan pengeluaran.

(b) Untuk mengumpul data daripada semua kemudahan menggunakan format yang sama.

(c) Untuk mencipta pangkalan data biasa yang boleh digunakan untuk pelbagai tujuan.

OnePackEdge, pemasangan dan pemprosesan sistem pengumpulan data Fuji Electric, telah diperkenalkan sebagai tindak balas kepada keperluan ini.

Apabila mencadangkan produk, kami biasanya berbuat demikian sebagai pembekal luar. Walau bagaimanapun, dalam kes ini, pekerja Fuji Electric bekerja dengan kakitangan Nissan di tapak pengeluaran sebenar antara 2016 dan 2018 untuk menjalankan pengesahan awal keberkesanan sistem.

Yusaku Ito dari Bahagian Perancangan Sistem, Jabatan Perancangan, Pejabat Promosi DX, Bahagian Penyelesaian Maklumat dalam Kumpulan Perniagaan Industri Fuji Electric berkata, "Ciri terbesar sistem ini ialah ia boleh menyatukan data pengukuran daripada setiap peralatan pengeluaran dan, secara harfiah, mencipta satu pakej daripadanya."

"Dengannya, pelanggan boleh dengan mudah mengumpul data daripada kemudahan mereka tanpa membuat pengubahsuaian peralatan utama. Kekuatan produk ialah ia menyatukan, mengumpul dan menggambarkan data yang dikumpul daripada pelbagai kemudahan pengeluaran."

Banyak loji—bukan hanya Nissan—menggunakan peralatan yang dibekalkan oleh pelbagai pengeluar. Dalam kes sedemikian, menggunakan OnePackEdge boleh menyatukan kaedah output data peralatan daripada pengeluar yang berbeza.

Hiroki Kambara dari Kumpulan Jualan Power Electronics Fuji Electric berkata:

"Kami memasang sistem pada barisan pengeluaran yang terdiri daripada peralatan daripada lebih 20 pengeluar yang berbeza. Untuk mengumpul dan mengeluarkan data yang diperlukan oleh Nissan, kami perlu berunding berulang kali dengan setiap pengeluar peralatan. Projek ini merupakan usaha besar pertama Fuji Electric seumpama ini, jadi kami menghadapi cabaran dalam menyelaraskan pendapat semua pengeluar. Walau bagaimanapun, kami dapat mengatasi masalah ini dengan penyelesaian yang sukar dengan membangunkan sistem kami yang sukar. pengubahsuaian pada peralatan."

Barisan pemprosesan bahagian enjin (ikhsan Nissan Motor Co., Ltd.)

Projek ini telah dijalankan pada tahun 2016. Sistem ini telah beroperasi pada baris pertama Loji Tochigi pada tahun 2020 dan baris kedua pada tahun 2021.

87 unit "OnePackEdge" dipasang pada baris pertama dan 83 pada baris kedua. Selepas memulakan operasi di Loji Tochigi, sistem itu turut digunakan di Kilang Iwaki Nissan di Prefektur Fukushima dan di Nissan Kohki Co., Ltd., sekutu Nissan.

Encik Ito dari Nissan berkata ini tentang kesan yang telah diberikan oleh OnePackEdge:

"Apabila masalah berlaku pada masa lalu, kami perlu tergesa-gesa dari pejabat ke lokasi masalah, menyemak keadaan, dan kemudian kembali ke pejabat untuk memutuskan cara menanganinya. Tetapi dengan OnePackEdge, kami dapat melihat sepintas lalu apa yang berlaku dan pada peralatan apa hanya dengan menghidupkan komputer. Di samping itu, kami kini boleh mengumpul maklumat analog, seperti laporan operasi harian yang dahulunya boleh kami tingkatkan dalam bentuk digital, dengan kebolehan yang boleh kami tingkatkan secara dramatik dalam bentuk tulisan tangan. menyelesaikan masalah.

Malah sekarang, dengan barisan pengeluaran beroperasi, kami terus menyediakan kemas kini sistem sebagai tindak balas kepada permintaan daripada tingkat loji.

Sambung Encik Ito Nissan:

"Unit OnePackEdge yang dipasang pada setiap peralatan pengeluaran mengumpul data pada nombor siri yang diberikan kepada setiap bahagian enjin. Ini membolehkan kami menjejaki nombor untuk mengetahui peralatan mana yang dilalui bahagian tersebut dan keadaannya apabila ia melakukannya. Kami juga boleh memuat turun data pada tempoh masa tertentu. Di Nissan, kami sedang mengkaji cara untuk menggunakan data yang dikumpul selanjutnya untuk mencapai 'kualiti tertinggi'."

Dia menambah:

"Sebagai contoh, jika getaran yang dijana semasa menggerudi lubang melebihi nilai standard, ada kemungkinan produk itu rosak, walaupun ia kelihatan tidak begitu pada mata kasar. Dengan menggambarkan nilai tersebut sebagai data, kita seharusnya dapat mengekalkan produk yang rosak daripada beralih ke proses berikutnya dan mengelakkan pemberhentian barisan pengeluaran akibat kerosakan."

Encik Ito berkata talian baharu yang dilengkapi dengan OnePackEdge menarik perhatian di Loji Tochigi. Malah, sesetengah orang yang bekerja di talian lain mengatakan perkara seperti, "Saya tidak tahu anda melakukan ini. Ia kelihatan agak berguna!"

Akhirnya, apabila kami bertanya kepada En. Ito apa yang mendorong Nissan menggunakan OnePackEdge, dia menjawab, "Respon cepat Fuji Electric dan harga yang kompetitif."

Apabila kami menyatakan jenis data yang kami perlukan, anda segera membalas dan membentangkan cadangan baharu kepada kami, menawarkan cadangan seperti "mengapa tidak mencuba pendekatan ini?" Ini adalah bantuan yang hebat. Selain itu, kos pemasangan anda jauh lebih rendah berbanding syarikat lain.

"Saya akan menggesa sesiapa sahaja yang mempertimbangkan untuk menggunakan OnePackEdge untuk bercakap dengan wakil jualan kami. Kami akan mencadangkan penyelesaian yang boleh membantu menyelesaikan isu tapak pengeluaran anda." (Hiroki Kambara)

Teknologi Fuji Electric bakal membuka lembaran baharu dalam sejarah pembuatan kereta.

Menyumbang kepada SDG

OnePackEdge ialah penyelesaian IoT unik yang memacu inovasi pembuatan.

Ia membantu menyelesaikan pelbagai isu yang dihadapi oleh tapak pengeluaran, termasuk menghalang pengurangan keupayaan di tapak akibat kekurangan sumber manusia, bertindak balas kepada penyesuaian besar-besaran, meningkatkan kualiti dan mengurangkan kos yang hilang dan masa yang hilang. Faedah sedemikian menyumbang kepada usaha kami untuk menangani Matlamat SDG "9. Mewujudkan asas untuk industri dan inovasi teknologi."

Disyorkan

2 Julai 2025

October 18,2024

June 23,2023

June 22,2023