การใช้งาน IoT ในโรงงาน

เข้าใจเพียง 10 นาที!

คำอธิบายอย่างรวดเร็วของการใช้งาน IoT ในโรงงาน

คำอธิบายอย่างรวดเร็วของการใช้งาน IoT ในโรงงาน

IoT เป็นคำย่อของ Internet of Things โดย IoT หมายถึงเทคโนโลยีที่ช่วยให้อุปกรณ์ทุกประเภทเชื่อมต่อกับเครือข่ายและสื่อสารกันเพื่อแลกเปลี่ยนข้อมูลและควบคุมอุปกรณ์

ตัวอย่างเช่น เครื่องใช้ในบ้าน IoT กลายเป็นสินค้ายอดนิยมในปัจจุบัน มีอุปกรณ์จำนวนมากขึ้นเรื่อยๆ ที่สามารถใช้ควบคุมสิ่งต่างๆ ได้ เช่น คุณสามารถเปิดไฟหรือเครื่องปรับอากาศในบ้านจากระยะไกลก่อนกลับถึงบ้านโดยใช้สมาร์ทโฟน หรือตรวจสอบห้องและสัตว์เลี้ยงของคุณจากระยะไกลโดยใช้กล้องเครือข่าย IoT มีส่วนสนับสนุนอุปกรณ์ประเภทนี้

นี่คือวิธีที่ IoT ถูกนำมาใช้งานในปัจจุบัน อย่างไรก็ตาม IoT ยังมีบทบาทสำคัญในการขับเคลื่อนการเปลี่ยนแปลงทางดิจิทัล (DX) ของโลกอุตสาหกรรมในฐานะส่วนหนึ่งของกรอบงานที่ใหญ่กว่าอีกด้วย

นั่นคือเหตุผลว่าทำไมการนำ IoT มาใช้จึงมีความจำเป็นสำหรับโรงงานยุคใหม่ในแง่ของการผลิตที่มีคุณภาพสูง เพิ่มผลผลิต และใช้พลังงานอย่างมีประสิทธิภาพ

-

การขยายตัวของ IoT ในอุตสาหกรรมการผลิตทั่วโลก รวมถึงความพยายามร่วมกันในกลุ่มประเทศกำลังพัฒนา

-

เพิ่มประสิทธิภาพโรงงานทั้งหมดโดยนำเอาโรงงานอัจฉริยะที่ได้รับการพิสูจน์แล้วในอุตสาหกรรมที่มีความก้าวหน้าที่สุดมาใช้!

-

PLC เป็นส่วนประกอบสำคัญในการสร้างโรงงานอัจฉริยะ

-

ความก้าวหน้า IoT ล่าสุดในโรงงานอัจฉริยะ! เรื่องราวความสำเร็จเฉพาะ

การขยายตัวของ IoT ในอุตสาหกรรมการผลิตทั่วโลก รวมถึงความพยายามร่วมกันในกลุ่มประเทศกำลังพัฒนา

ปัจจุบัน อุตสาหกรรมต่างๆ ทั่วโลกกำลังแข่งขันกันทำให้การดำเนินการของตนเป็นดิจิทัล

ตัวอย่างเช่น ประเทศเยอรมนีได้เปิดตัว Industrie 4.0 อย่างรวดเร็วในฐานะโครงการระดับชาติที่เกี่ยวข้องกับอุตสาหกรรม รัฐบาล และสถาบันการศึกษา เพื่อส่งเสริมการปฏิวัติอุตสาหกรรมครั้งที่ 4 ผ่านการใช้ IoT

สหรัฐอเมริกายังเปิดตัว Industrial Internet Consortium (IIC) ซึ่งนำโดยบริษัทต่างๆ เช่น GE, IBM, Cisco Systems, Intel และ AT&T

นอกจากนี้ ประเทศกำลังพัฒนาก็ยังมีความกระตือรือร้นในสาขานี้ด้วย

รัฐบาลจีนได้ส่งเสริม “Made in China 2025” เป็นแผน 10 ปีที่เริ่มต้นมาตั้งแต่ปี 2015 ในทำนองเดียวกัน อินเดียและไทยกำลังก้าวไปข้างหน้าด้วย “Made in India” และ “Thailand 4.0” ตามลำดับ และเร่งรีบทำให้การผลิตเป็นดิจิทัลตามแผนริเริ่ม “Industrie 4.0” ของเยอรมนี

ในทำนองเดียวกันญี่ปุ่นยังสนับสนุน

“สังคม 5.0” (https://www8.cao.go.jp/cstp/society5_0/)

เป็นความคิดริเริ่มเช่นเดียวกับของประเทศเยอรมนี

ความคิดริเริ่มของญี่ปุ่นมีขอบเขตกว้างกว่า “อุตสาหกรรม 4.0” และครอบคลุมสังคมโดยรวม

ใน “แผนพัฒนาวิทยาศาสตร์และเทคโนโลยีขั้นพื้นฐานฉบับที่ 5” ของสำนักงานคณะรัฐมนตรี ได้กำหนดนิยามของแผนริเริ่มดังกล่าวว่าเป็น “สังคมที่เน้นมนุษย์เป็นศูนย์กลางซึ่งสร้างสมดุลระหว่างการพัฒนาเศรษฐกิจกับการแก้ไขปัญหาสังคมผ่านระบบขั้นสูงที่บูรณาการพื้นที่ไซเบอร์และกายภาพเข้าด้วยกัน”

เพิ่มประสิทธิภาพโรงงานทั้งหมดโดยนำเอาโรงงานอัจฉริยะที่ได้รับการพิสูจน์แล้วในอุตสาหกรรมที่มีความก้าวหน้าที่สุดมาใช้!

ประเทศอุตสาหกรรมทั่วโลก รวมถึงเยอรมนีและญี่ปุ่น กำลังใช้ IoT เพื่อหลีกหนีจากรูปแบบดั้งเดิมของระบบอัตโนมัติในโรงงานและกระบวนการอัตโนมัติ และส่งเสริมการสร้าง “โรงงานอัจฉริยะ” ที่ได้รับการพิสูจน์แล้วในอุตสาหกรรมที่มีความก้าวหน้าที่สุด

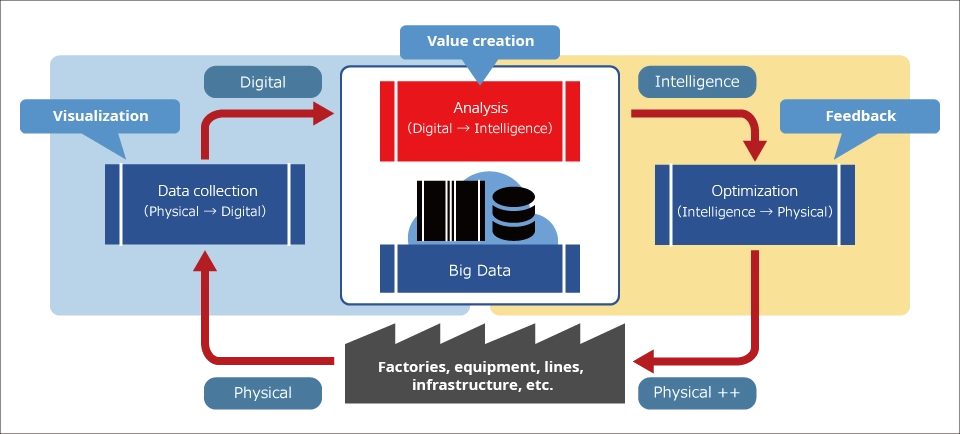

โรงงานอัจฉริยะรวบรวมข้อมูลต่างๆ จากเครื่องจักรและเซ็นเซอร์ต่างๆ ในสนาม แล้วจัดเก็บไว้ในไซเบอร์สเปซ (ภายในสถานที่และบนคลาวด์) การใช้เทคโนโลยี AI ในการวิเคราะห์ข้อมูลขนาดใหญ่ทำให้สามารถสะท้อนคุณค่าและข้อมูลเชิงลึกที่สร้างขึ้นใหม่ในโลกกายภาพของสถานที่ผลิตได้ ระบบประเภทนี้เรียกว่า "CPS" (ระบบไซเบอร์-ฟิสิคัล)

โรงงานอัจฉริยะจะทำซ้ำขั้นตอนทั้งสี่ คือ “การรวบรวมข้อมูล” “การสะสมและวิเคราะห์ข้อมูล” “การปรับให้เหมาะสม” และ “การนำไปปฏิบัติ” โดยมุ่งหวังที่จะปรับให้โรงงานทั้งหมดมีประสิทธิภาพมากขึ้น จึงได้นำวงจร PDCA มาใช้

ทำให้สามารถ “เพิ่มประสิทธิภาพการทำงานของเครื่องจักร” “วินิจฉัยสภาพของเครื่องจักรแต่ละเครื่อง” และ “คาดการณ์ความผิดปกติและความล้มเหลวในโรงงาน” ได้ ทั้งหมดนี้ช่วยปรับปรุงประสิทธิภาพการผลิต ลดต้นทุนการบำรุงรักษา กำจัดเวลาหยุดทำงาน และประหยัดพลังงานสำหรับโรงงานทั้งหมดผ่านการตรวจสอบพลังงานและมาตรการอื่นๆ

PLC เป็นส่วนประกอบสำคัญในการสร้างโรงงานอัจฉริยะ

จนถึงตอนนี้เราได้อธิบายแนวคิดและประโยชน์ของโรงงานอัจฉริยะไปแล้ว

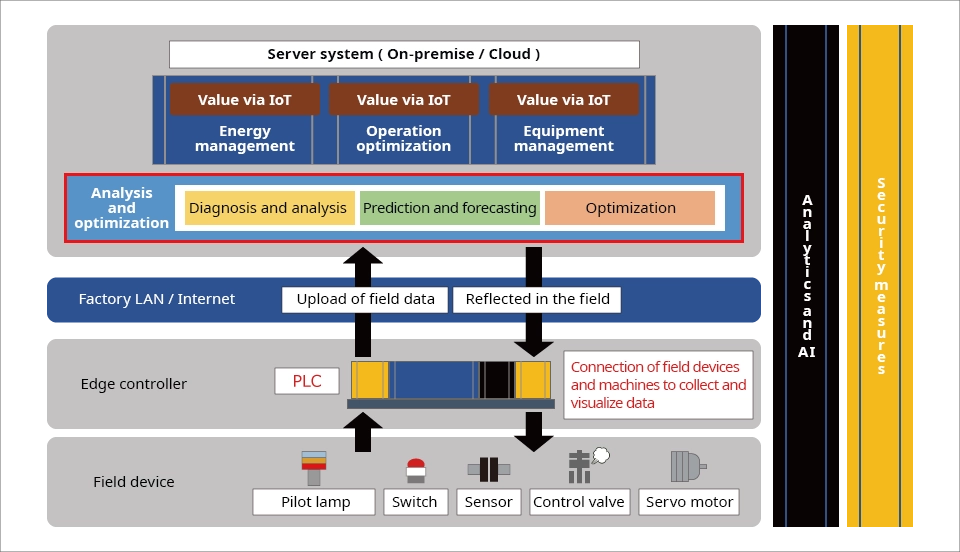

โดยเฉพาะอย่างยิ่ง จะเริ่มสร้างโรงงานอัจฉริยะได้อย่างไร ก่อนอื่น คุณต้องรู้ว่าโรงงานอัจฉริยะประกอบด้วยส่วนประกอบอะไรบ้าง รูปภาพด้านล่างแสดงส่วนประกอบหลัก

ส่วนประกอบสำคัญในภาพคือตัวควบคุมขอบ “PLC” (ตัวควบคุมลอจิกที่ตั้งโปรแกรมได้) ที่แสดงเป็นสีแดง

PLC เป็นอุปกรณ์สำคัญในการควบคุมการทำงานของเครื่องจักรต่างๆ

อย่างไรก็ตาม ในแง่ของตำแหน่งในโรงงานอัจฉริยะ อย่างไรก็ตาม ในโรงงานอัจฉริยะ PLC จะถูกวางตำแหน่งเป็นตัวควบคุมขอบเพื่อรวบรวมข้อมูลแบบอนุกรมเวลาจากเครื่องจักรและเซ็นเซอร์ (อุปกรณ์ภาคสนาม) ในภาคสนาม

ข้อมูลที่จัดเก็บชั่วคราวใน PLC จะถูกอัพโหลดไปยังระบบเซิร์ฟเวอร์ดังกล่าวข้างต้น (ระบบ CPS) ผ่านทาง LAN เฉพาะของโรงงานและอินเทอร์เน็ต

ในระบบเซิร์ฟเวอร์ข้อมูลจะถูกวิเคราะห์โดย AI และเทคโนโลยีอื่นๆ เพื่อสร้างมูลค่าเพิ่มที่จะนำไปใช้ในภาคสนามต่อไป

กล่าวอีกนัยหนึ่ง PLC ช่วยในการถ่ายทอดข้อมูลอุปกรณ์ภาคสนามไปยังระบบระดับสูงเพื่อให้มองเห็นข้อมูลได้

ผู้ผลิตเครื่องใช้ไฟฟ้ารายใหญ่บางรายมีเทคโนโลยีและส่วนประกอบจำนวนมากเพื่อเปลี่ยนโรงงานทั้งหมดของตนให้กลายเป็นโรงงานอัจฉริยะ ซึ่งรวมถึงการผลิตส่วนประกอบ เช่น PLC

พวกเขาได้ดำเนินมาตรการเพื่อปรับปรุงผลผลิตและประสิทธิภาพการใช้พลังงานในโรงงานของตนเองและสะสมความรู้และเทคนิคมาหลายปี

ขณะนี้ หลายๆ แห่งนำความรู้ความชำนาญดังกล่าวไปปรับใช้เป็นโซลูชันในแนวนอนสำหรับบริษัทอื่นๆ

ความก้าวหน้า IoT ล่าสุดในโรงงานอัจฉริยะ! เรื่องราวความสำเร็จเฉพาะ

สุดท้ายนี้ เราอยากจะแนะนำเรื่องราวความสำเร็จของ Fuji Electric ในการสร้างโรงงานอัจฉริยะที่ใช้ IoT

ที่โรงงาน Otawara ของบริษัท Fuji Electric ซึ่งเป็นผู้ผลิตเบรกเกอร์วงจรและเบรกเกอร์วงจรป้องกันไฟดูด มีการติดตั้งแดชบอร์ดเพื่อให้เห็นภาพคุณภาพ ความพร้อมใช้งาน พลังงาน และข้อมูลอื่น ๆ แบบเรียลไทม์

แดชบอร์ดช่วยให้โรงงานสามารถตอบสนองต่อปัญหาที่เกิดขึ้นในภาคสนามได้อย่างรวดเร็ว ซึ่งส่งผลให้ประสิทธิภาพการผลิตในโรงงานดีขึ้น แดชบอร์ดช่วยปรับปรุงและแสดงข้อมูลสายการผลิตและการผลิตในโรงงาน รวมถึงข้อมูลการจัดการรายวันเพื่อให้โรงงานทั้งหมดได้รับการปรับปรุงให้เหมาะสมที่สุด

นอกจากนี้ โรงงาน Mie ของบริษัท Fuji Electric ซึ่งผลิตเครื่องจำหน่ายสินค้าอัตโนมัติและผลิตภัณฑ์อื่น ๆ แบบครบวงจร กำลังดำเนินการบำรุงรักษาเชิงป้องกันโดยการติดตามสัญญาณความผิดปกติในกระบวนการรีดแผ่นโลหะเพื่อลดข้อบกพร่องด้านคุณภาพ

ปัญหาด้านคุณภาพอาจเกิดขึ้นได้หากเศษโลหะเกาะติดกับหัวเจาะเมื่อเจาะรูด้วยแท่นกด ดังนั้น โรงงานจึงได้ติดตั้ง “Diagnostic Sensor Hub” ของ Fuji Electric เพื่อรวบรวมข้อมูลโดยใช้เซ็นเซอร์ 5 ตัว

ตรวจพบสัญญาณของความผิดปกติโดยการเปรียบเทียบข้อมูลที่เก็บรวบรวมกับแบบจำลองปกติที่สร้างขึ้นจากความสัมพันธ์ของข้อมูลหลากหลายประเภท

ทำให้โรงงานสามารถหยุดเครื่องจักรก่อนที่จะทำงานผิดปกติและดำเนินการบำรุงรักษาเพื่อกำจัดข้อบกพร่องด้านคุณภาพ

นอกเหนือจากตัวอย่างเหล่านี้แล้ว บริษัทอื่นๆ อีกหลายแห่งยังคงดำเนินการแบบระยะไกลและไร้คนขับเพื่อเตรียมพร้อมสำหรับโลกหลัง COVID-19 แม้ว่าอาจเป็นเรื่องยากที่จะนำโรงงานอัจฉริยะขั้นสูงมาใช้ตั้งแต่ต้น แต่ขั้นตอนแรกที่ดีในการทำให้โรงงานของคุณชาญฉลาดขึ้นคือการปรับใช้ PLC สำหรับส่วนประกอบพื้นฐานของโรงงานของคุณ จากนั้นจึงค่อยขยายออกไปทีละน้อย