Penggunaan IoT di kilang

Faham dalam 10 minit sahaja!

Penjelasan pantas tentang penggunaan IoT di kilang

Penjelasan pantas tentang penggunaan IoT di kilang

IoT ialah singkatan untuk Internet of Things. IoT secara literal merujuk kepada teknologi yang membolehkan semua jenis peranti disambungkan ke rangkaian dan berkomunikasi antara satu sama lain untuk bertukar-tukar data dan peranti kawalan.

Sebagai contoh, peralatan rumah IoT telah menjadi barangan popular hari ini. Terdapat semakin banyak peranti tersedia yang boleh digunakan untuk mengawal pelbagai perkara, Contohnya, anda boleh menghidupkan lampu atau penghawa dingin di rumah anda dari jauh sebelum pulang menggunakan telefon pintar anda, atau memantau bilik dan haiwan peliharaan anda dari jauh menggunakan kamera rangkaian. IoT menyumbang kepada jenis peranti ini.

Inilah cara IoT sedang digunakan di sekeliling kita. Bagaimanapun, sebagai sebahagian daripada rangka kerja yang lebih besar, IoT juga memainkan peranan penting dalam memacu transformasi digital (DX) dunia perindustrian.

Itulah sebabnya pengenalan IoT amat diperlukan untuk kilang moden dari segi mencapai pembuatan berkualiti tinggi, peningkatan produktiviti dan penggunaan tenaga yang cekap.

-

Pengembangan IoT di seluruh dunia dalam industri pembuatan, termasuk usaha bersepadu di kalangan negara sedang pesat membangun

-

Mengoptimumkan keseluruhan kilang dengan mengguna pakai kilang pintar yang terbukti industri paling maju!

-

PLC sebagai komponen utama yang penting untuk membina kilang pintar

-

Kemajuan IoT terkini di kilang pintar! Kisah kejayaan tertentu

Pengembangan IoT di seluruh dunia dalam industri pembuatan, termasuk usaha bersepadu di kalangan negara sedang pesat membangun

Pada masa ini, industri di seluruh dunia berlumba-lumba untuk mendigitalkan operasi mereka.

Sebagai contoh, Jerman pantas melancarkan Industrie 4.0 sebagai projek nasional yang melibatkan industri, kerajaan dan ahli akademik untuk mempromosikan revolusi perindustrian ke-4 melalui penggunaan IoT.

Amerika Syarikat juga melancarkan Konsortium Internet Industri (IIC) yang diketuai oleh syarikat seperti GE, IBM, Cisco Systems, Intel dan AT&T.

Tambahan pula, negara-negara membangun juga aktif dalam bidang ini.

Kerajaan China telah mempromosikan “Made in China 2025” sebagai pelan 10 tahun yang bermula pada 2015. Begitu juga, India dan Thailand masing-masing bergerak ke hadapan dengan “Made in India” dan “Thailand 4.0” dan bergegas untuk mendigitalkan industri pembuatan mereka selaras dengan inisiatif “Industrie 4.0” Jerman.

Begitu juga, Jepun juga menyokong

“Masyarakat 5.0” (https://www8.cao.go.jp/cstp/society5_0/)

sebagai inisiatif yang serupa dengan Jerman.

Inisiatif Jepun adalah lebih luas daripada "Industri 4.0" dan merangkumi masyarakat secara keseluruhan.

Dalam "Rancangan Asas Sains dan Teknologi Ke-5" Pejabat Kabinet, inisiatif ini ditakrifkan sebagai "masyarakat berpaksikan manusia yang mengimbangi pembangunan ekonomi dengan penyelesaian isu sosial melalui sistem termaju yang mengintegrasikan ruang siber dan fizikal."

Mengoptimumkan keseluruhan kilang dengan mengguna pakai kilang pintar yang terbukti industri paling maju!

Negara-negara perindustrian di seluruh dunia, termasuk Jerman dan Jepun, menggunakan IoT untuk melepaskan diri daripada bentuk tradisional automasi kilang dan automasi proses, dan mempromosikan pembinaan "kilang pintar" yang terbukti industri paling maju.

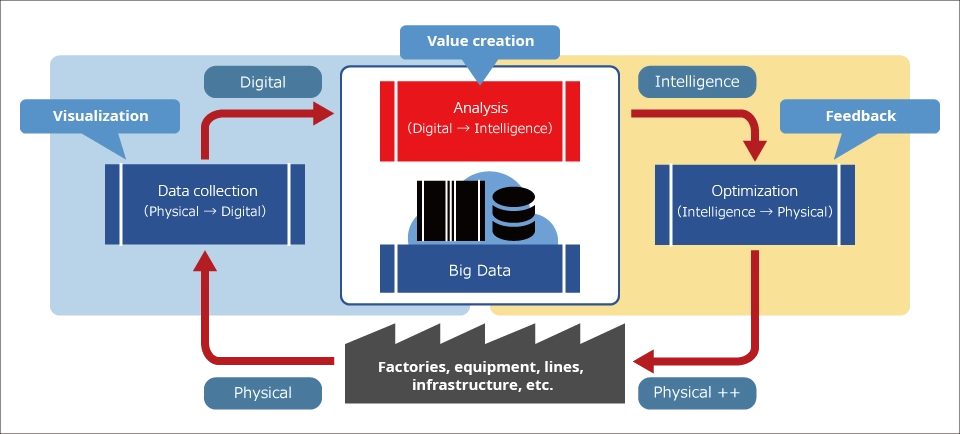

Kilang pintar mengumpul pelbagai data daripada pelbagai mesin dan penderia di lapangan dan kemudian menyimpannya di ruang siber (di premis dan di awan). Dengan menggunakan teknologi AI untuk menganalisis data besar, nilai dan cerapan yang baru dicipta boleh dicerminkan dalam dunia fizikal tapak pengeluaran. Sistem jenis ini dikenali sebagai "CPS" (sistem siber-fizikal).

Kilang pintar mengulangi empat fasa: "pengumpulan data," "pengumpulan dan analisis data," "pengoptimuman" dan "pelaksanaan." Mensasarkan untuk pengoptimuman yang lebih cekap bagi keseluruhan kilang, kitaran PDCA dilaksanakan.

Ini memungkinkan untuk "mengoptimumkan operasi mesin", "mendiagnosa keadaan setiap mesin" dan "meramalkan keabnormalan dan kegagalan di kilang." Semua ini membantu meningkatkan produktiviti, mengurangkan kos penyelenggaraan, menghapuskan masa henti, dan mencapai penjimatan tenaga untuk keseluruhan kilang melalui pemantauan tenaga dan langkah lain.

PLC sebagai komponen utama yang penting untuk membina kilang pintar

Setakat ini, kami telah menerangkan konsep dan faedah kilang pintar.

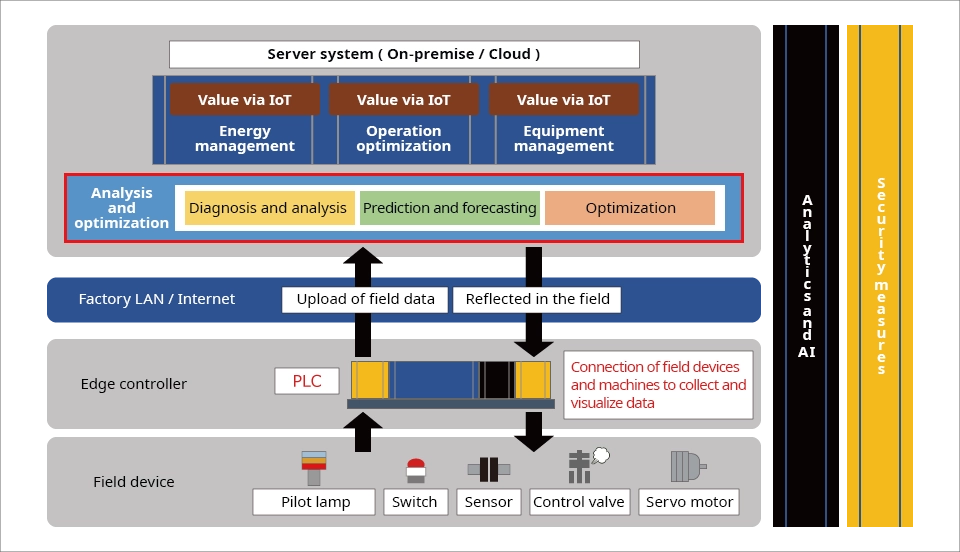

Secara khusus, bagaimanakah seseorang mula membina kilang pintar? Pertama, anda perlu mengetahui komponen yang membentuk kilang pintar. Rajah di bawah menunjukkan komponen utama.

Komponen utama dalam rajah ialah pengawal tepi "PLC" (pengawal logik boleh atur cara), ditunjukkan dalam warna merah.

PLC ialah peranti penting untuk mengawal operasi pelbagai mesin.

Walau bagaimanapun, dari segi kedudukan mereka di kilang pintar, Walau bagaimanapun, di kilang pintar, PLC diletakkan sebagai pengawal tepi untuk mengumpul data siri masa daripada mesin dan penderia (peranti medan) di lapangan.

Data yang disimpan sementara dalam PLC dimuat naik ke sistem pelayan yang disebut di atas (sistem CPS) melalui LAN khusus kilang dan Internet.

Dalam sistem pelayan, data dianalisis oleh AI dan teknologi lain untuk mencipta nilai tambah yang kemudiannya digunakan di lapangan.

Dalam erti kata lain, PLC membantu menyampaikan data peranti medan ke sistem peringkat lebih tinggi untuk menggambarkan data.

Beberapa pengeluar elektrik utama mempunyai banyak teknologi dan komponen untuk menukar keseluruhan kilang mereka menjadi kilang pintar termasuk pembuatan komponen seperti PLC.

Mereka telah mengambil langkah untuk meningkatkan produktiviti dan kecekapan tenaga di kilang mereka sendiri dan mengumpul pengetahuan dan teknik selama bertahun-tahun.

Kini, ramai daripada mereka menggunakan pengetahuan sedemikian sebagai penyelesaian secara mendatar untuk syarikat lain.

Kemajuan IoT terkini di kilang pintar! Kisah kejayaan tertentu

Akhir sekali, kami ingin memperkenalkan kisah kejayaan Fuji Electric dalam membina kilang pintar yang menggunakan IoT.

Di Kilang Otawara Fuji Electric, yang mengeluarkan pemutus litar dan pemutus litar bocor bumi, papan pemuka telah digunakan yang menyediakan visualisasi masa nyata kualiti, ketersediaan, tenaga dan data lain.

Papan pemuka telah membolehkan kilang bertindak balas dengan cepat terhadap masalah yang timbul di lapangan. Ini, seterusnya, telah meningkatkan produktiviti di kilang. Papan pemuka memperkemas dan menggambarkan bukan sahaja maklumat barisan pengeluaran dan pengeluaran kilang, tetapi juga maklumat pengurusan harian untuk mencapai pengoptimuman bagi keseluruhan kilang.

Tambahan pula, di Kilang Mie Fuji Electric, yang secara integratif menghasilkan mesin layan diri dan produk lain, penyelenggaraan pencegahan sedang dilaksanakan dengan memantau tanda-tanda keabnormalan dalam proses menekan kepingan logam untuk mengurangkan kecacatan kualiti.

Masalah kualiti boleh berlaku jika serpihan logam melekat pada penebuk apabila menebuk lubang dengan penekan. Oleh itu, kilang itu memasang "Hab Penderia Diagnostik" Fuji Electric untuk mengumpul data melalui penggunaan lima penderia.

Tanda-tanda keabnormalan dikesan dengan membandingkan data yang dikumpul dengan model biasa yang dicipta daripada korelasi pelbagai jenis data.

Ini telah membolehkan kilang menghentikan peralatan sebelum ia tidak berfungsi dan melakukan penyelenggaraan untuk menghapuskan kecacatan kualiti.

Sebagai tambahan kepada contoh-contoh ini, banyak syarikat lain terus menjalankan operasi jauh dan tanpa pemandu semasa mereka bersedia untuk dunia pasca COVID-19. Walaupun mungkin sukar untuk melaksanakan kilang pintar termaju secara serentak dari awal, langkah pertama yang baik untuk menjadikan kilang anda lebih pintar ialah menggunakan PLC untuk komponen asas kilang anda, dan kemudian berkembang secara beransur-ansur dari sana.