Kelestarian

Penggunaan Sumber Air yang Cekap | Aktiviti Sumbangan Kami kepada SDG

Proses pembuatan semikonduktor / projek penggunaan air yang cekap Menyumbang kepada merealisasikan masyarakat berorientasikan kitar semula melalui penggunaan sumber air yang cekap

Diterbitkan pada Oktober 2023. Gabungan dan tanggungjawab adalah pada masa temu duga.

Bertujuan untuk mencapai masyarakat berorientasikan kitar semula, Fuji Electric mempromosikan aktiviti 3R (Kurang, Guna Semula, Kitar Semula) dalam keseluruhan rantaian bekalan. Salah satu inisiatif kami ke arah matlamat ini ialah menggunakan sumber air dengan cekap sambil mematuhi keperluan air sisa. Khususnya, kami telah berusaha ke arah penggunaan sumber air yang cekap di Kilang Matsumoto dan Kilang Yamanashi, yang merupakan pangkalan pembuatan semikonduktor kuasa, selama bertahun-tahun. Dalam artikel ini, kami akan melihat dengan lebih dekat penggunaan sumber air yang cekap di kedua-dua kilang ini yang melaksanakan salah satu sasaran SDG utama Fuji Electric, "12. Penggunaan dan Pengeluaran Bertanggungjawab."

Penggunaan sumber air yang cekap adalah misi Fuji Electric.

Perniagaan semikonduktor Fuji Electric tertumpu di sekitar pembuatan semikonduktor kuasa, komponen utama untuk penjimatan tenaga. Produk ini memainkan peranan penting dalam mencapai masyarakat yang tidak berkarbon, kerana ia digunakan dalam kenderaan elektrik, jalan kereta api, sistem penjanaan tenaga solar dan angin, dsb.

Dalam proses pembuatan, Kilang Matsumoto dan Kilang Yamanashi menjalankan praproses pembuatan semikonduktor kuasa. Mereka membentuk litar elektrik dalam kepingan nipis (wafer silikon) dan memotongnya menjadi cip. Air adalah sumber yang sangat diperlukan dalam proses penting ini yang menentukan prestasi semikonduktor kuasa. Dalam proses pembuatan semikonduktor, proses seperti pembentukan filem, salutan, dan etsa diulang beberapa kali, dan setiap kali, mereka memerlukan sejumlah besar air ultratulen untuk pembersihan. Di samping itu, banyak air diperlukan untuk air penyejuk dalam kemudahan pengeluaran, penghawa dingin yang mengekalkan suhu dan kelembapan khusus yang diperlukan dalam bilik bersih, penguraian atau penyingkiran klorofluorokarbon, yang mempunyai kesan rumah hijau, dan proses lain. Hidenori Takahashi, Pengurus Kanan, Jabatan Pengeluaran Wafer, Kilang Matsumoto, menerangkan sebab di sebalik usaha mereka ke arah penggunaan sumber air yang cekap seperti berikut.

"Air sangat diperlukan untuk pembuatan semikonduktor. Kami mengambil kira kesannya terhadap alam sekitar tempatan dengan sepenuhnya. Kami juga meminimumkan kos yang berkaitan dengan air sisa sebanyak mungkin. Menggunakan sumber berharga ini dengan cekap sebanyak mungkin adalah misi kami sambil kami terus beroperasi di kawasan ini. Kilang Matsumoto dan Kilang Yamanashi mengambil kira persekitaran sekitar mereka dan dengan itu berusaha untuk mengitar semula air dan bukannya cakera."

Penambahbaikan ditambah untuk membuahkan hasil yang konkrit.

Lembangan Matsumoto bertuah kerana mempunyai banyak air bawah tanah yang membekalkan bekalan air kepada setiap isi rumah dan kepada industri tempatan. Yang berkata, mengetahui jumlah sumber dan menjimatkan air adalah penting untuk memelihara sumber air di seluruh kawasan. Kilang Matsumoto telah berusaha untuk mengasingkan dan mengitar semula air yang boleh diguna semula daripada air sisa yang dihasilkan oleh kemudahan pengeluaran untuk masa yang lama. Titik perubahan adalah pada tahun 2005. Kemudahan Pengurusan Air Bersepadu (IWM) telah dilaksanakan untuk meningkatkan lagi jumlah air kitar semula. Kilang itu telah memutuskan untuk mengusahakan kitar semula air sisa, yang secara konvensional diketahui sukar untuk dikitar semula. Yoshitomo Ogimura, yang bertanggungjawab untuk penyelenggaraan kemudahan di Kilang Matsumoto, menerangkan kelebihan melakukan ini seperti berikut.

"Air sisa yang dihasilkan oleh kilang semikonduktor dirawat terlebih dahulu untuk menyingkirkan bahan toksik, seperti asid hidrofluorik dan logam berat. Selepas itu, ia dineutralkan di loji rawatan pembetungan di dalam Kilang Matsumoto, kemudian disalirkan ke dalam sistem pembetungan awam. Kemudahan IWM menggunakan semula air selepas ia dineutralkan, sejurus sebelum ia disalirkan ke dalam sistem pembetungan awam dan mengurangkan kos air sisa awam ini. air sisa, tetapi ia juga mengehadkan pengeluaran air bawah tanah, menyumbang kepada pemeliharaan sumber air bawah tanah.”

Walau bagaimanapun, hanya melaksanakan kemudahan tidak menyelesaikan semua masalah. Percubaan dan kesilapan pengurus fasiliti terdahulu adalah yang memungkinkan untuk menggunakan semula sumber air yang tidak boleh digunakan semula sebelum itu.

"Mereka mengenal pasti laluan kemasukan asid fosforik, yang menyebabkan peningkatan dalam kepekatan asid hidrofluorik dan menggalakkan pertumbuhan bakteria yang menyekat membran penapisan dalam proses penapisan membran, dan sentiasa memantau kepekatan untuk mengelakkan kemasukan. Mereka juga dapat memanjangkan hayat membran penapisan dengan menghapuskan lebih banyak bakteria dan sentiasa menukar kaedah pembersihan penapisan yang mahal, mengurangkan kos penapisan secara berkala pada penapisan yang mahal. Membran osmosis dengan merendamnya dalam bahan kimia pembersih membran biasa sebelum menggunakannya semula Pelbagai penambahbaikan ini ditambah, membolehkan mereka mengubah kemudahan IWM menjadi operasi mampan yang mengitar semula lebih daripada 20% air sisa yang dihasilkan dalam proses ini adalah hasil daripada pengumpulan data selama 20 tahun dan mengulangi percubaan dan kesilapan yang lalu. (Ogimura)

Mencipta peralatan yang dikehendaki tanpa menghentikan pembuatan.

Bagi Kilang Yamanashi, hanya sejumlah kecil air bawah tanah boleh digunakan oleh perniagaan di bukit lembangan di mana ia terletak, menyumbang hanya kira-kira 20% daripada air yang digunakan di kilang. Kilang mesti bergantung kepada air perbandaran yang dibekalkan oleh bekalan air awam untuk kebanyakan air yang digunakannya. Ryoichi Ichikawa, Jabatan Pengeluaran Wafer, Kilang Yamanashi, menerangkan inisiatif kitar semula air di Kilang Yamanashi seperti berikut.

"Terdapat had untuk bekalan air perbandaran, dan peningkatan jumlah air sisa yang diperolehi secara langsung dikaitkan dengan pengurangan caj air. Adalah selamat untuk mengatakan bahawa memulihkan dan menggunakan semula air sisa adalah usaha penting untuk terus mengeluarkan semikonduktor di Kilang Yamanashi. Pada masa lalu, kami pernah mendapatkan semula air sisa berasid, seperti air sisa buangan, dan air sisa yang mudah dicuci, dan air sisa yang dihasilkan melalui proses pembersihan air yang rendah. Kitar semula Namun, kali ini, kami mula berusaha memulihkan air sisa proses pengisaran untuk meningkatkan lagi jumlah yang kami perolehi.

Apabila melaksanakan dan menyediakan peralatan untuk memulihkan dan mengitar semula air sisa proses pengisaran, mereka menumpukan pada mewujudkan sistem automatik yang tidak meningkatkan bilangan operasi yang diperlukan di tapak dan tidak menjejaskan proses pembuatan sedia ada. Mereka ingin mengitar semula sumber air secara automatik tanpa melibatkan kerja manual. Mereka juga ingin mewujudkan sistem kawalan yang sesuai untuk peralatan rawatan air sisa sedia ada dan peralatan pemulihan air sisa proses pengisaran baharu yang akan diwujudkan. Di atas segalanya, mereka perlu menyediakan sistem besar ini tanpa menghentikan pembuatan semikonduktor. Nampaknya mereka melakukan usaha yang besar untuk mencapai semua syarat ini.

"Kilang Yamanashi menghentikan pengeluaran semikonduktor hanya beberapa hari setahun. Untuk tidak menjejaskan operasi, adalah menjadi misi kami sebagai profesional peralatan untuk mencipta sesuatu yang berfungsi dengan baik. Kami berulang kali mengadakan mesyuarat yang meluas, melakukan pelarasan, dan menjalankan ujian larian untuk pemeriksaan semasa operasi. Saya masih tidak dapat melupakan kelegaan yang saya rasa apabila kami dapat memulihkan jumlah pengeluaran yang diingini dan menghasilkan peralatan yang cekap dan berjaya. penggunaan sumber air Semua ahli pastinya kelihatan bangga.” (Ichikawa)

Menghasilkan produk reka bentuk eko menggunakan proses yang mengambil kira masyarakat berorientasikan kitar semula.

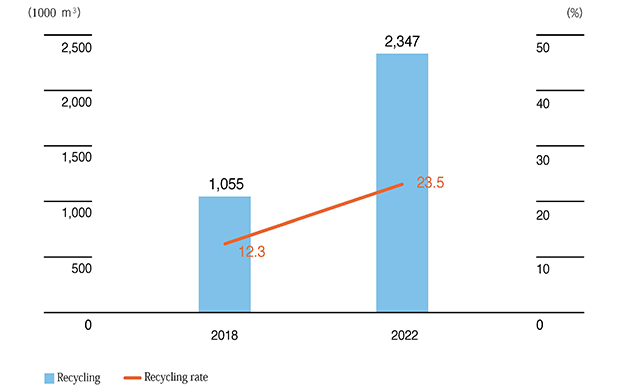

Berkat usaha gigih ahli-ahli, siri projek itu berjaya dengan cemerlang. Mereka dapat mengitar semula satu perempat daripada sumber air yang diperlukan untuk pembuatan semikonduktor di Fuji Electric. Semikonduktor kuasa yang dihasilkan dalam perjalanan projek ini bukan sahaja akan menyumbang kepada penyahkarbonan sebagai produk reka bentuk eko tetapi juga akan terus dihasilkan menggunakan proses pembuatan yang mengambil kira masyarakat berorientasikan kitar semula. Ahli-ahli sedang mencari untuk menangani lebih banyak cabaran untuk pelbagai sebab, seperti terus memenuhi jangkaan masyarakat dan mengekalkan persekitaran tempatan yang mampan.

"Separa konduktor kuasa sedang dalam permintaan yang semakin meningkat sebagai komponen utama untuk penjimatan tenaga, dan pengeluaran mereka kini meningkat untuk membantu mencapai masyarakat yang tidak berkarbon. Memenuhi permintaan ini sudah tentu akan membawa kepada peningkatan lagi dalam permintaan air. Ini memerlukan lebih banyak inovasi dengan bekalan air dan sisa. Mengusahakan ke arah penggunaan sumber air yang cekap adalah tugas kami yang paling penting untuk mengekalkan kapasiti pembuatan yang diperlukan oleh masyarakat sambil mengambil kira tugasan yang lebih kukuh daripada sebelumnya. (Takahashi)

Trend jumlah kitar semula air Fuji Electric (Jepun)

Sumbangan kepada SDG

Fuji Electric menganggap sasaran SDG, "12. Penggunaan dan Pengeluaran Bertanggungjawab" sebagai salah satu sasaran utamanya, dan bertujuan untuk mencapai masyarakat berorientasikan kitar semula mengikut Wawasan Alam Sekitar 2050. Syarikat itu mempromosikan aktiviti yang bertujuan untuk melaksanakan 3R (Kurangkan, Guna Semula, Kitar Semula) dalam keseluruhan rantaian bekalan. Sebagai sebahagian daripada aktiviti ini, ia sedang berusaha ke arah penggunaan sumber air yang cekap sambil mematuhi keperluan air sisa.